Este é um guia para criar braçadeiras simples para prender o torno de fresagem na mesa de fresagem.

O vício de fresagem mostrado na foto acima é uma opção de compra que o autor desses grampos usa em seu trabalho. Este torno pequeno é uma ferramenta sem parafusos com ranhuras de aperto, que são vendidas por muitas lojas online.

Etapa 1: Design

A superfície inferior da ranhura de fixação da morsa está aproximadamente 14 mm acima da mesa e a superfície superior da ranhura de fixação está aproximadamente 7 mm acima da superfície inferior.

O autor faz grampos - um vício, como a maioria dos mestres, de algum tipo de sucata. Espessura de estoque 6 mm. Cada lado tem cerca de 50 mm de comprimento (do canto externo à borda do "pé").

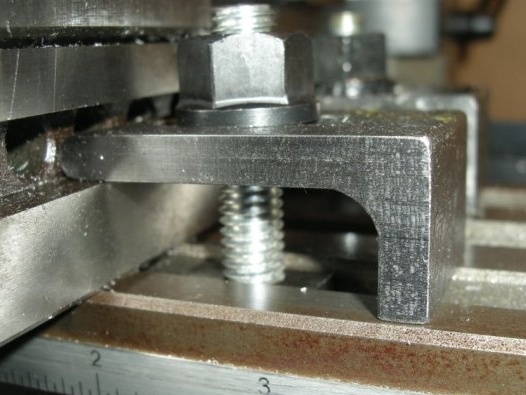

Os materiais adicionais que serão necessários na fabricação de braçadeiras são uma porca em T, porca de flange e perno, com cerca de 50 mm de comprimento e uma rosca de 9 mm.

Anexos:

braçadeira de ferro

Etapa 2: Ferro Bruto

Usando uma roda de corte abrasiva em uma rebarbadora, o autor cortou um canto do tamanho certo. Ele se cortou bem, mas aqueceu muito e, portanto, derreteu a parte plástica da mesa ...

De qualquer forma, o autor conseguiu cortar uma peça com cerca de 25 mm de largura do canto de ferro. O tamanho exato não é muito importante.

Então ele cortou uma pequena parte de uma “perna” longa deste canto. Um grampo será feito a partir do canto resultante. O autor aprendeu uma lição com um moedor e uma mesa de plástico e fez esse corte com uma serra para metal.

Etapa 3: limpar bordas longas

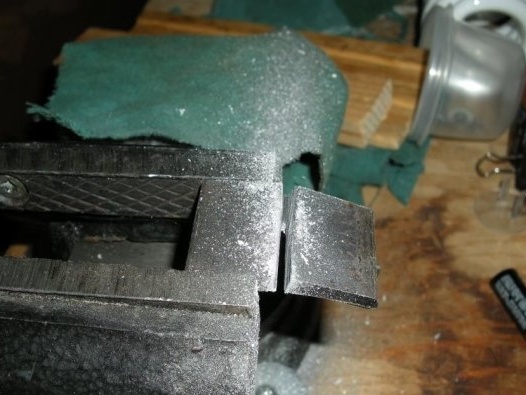

O autor instalou um canto de ferro em um torno de fresagem e fresou arestas lisas ao longo de todo o comprimento, de maneira organizada e uniforme (e até um pouco de tamanho, embora essa medida não seja muito importante).

As figuras mostram a instalação de um torno para fresar duas extremidades de um canto. A extremidade longa e arredondada do canto se encaixa na ranhura horizontal em forma de V na mandíbula móvel do torno. A aresta que ele fresa sobressai 6 mm. da borda de um torno. Esta instalação foi bastante segura.

Avaliando visualmente a peça de trabalho para encontrar o local na esquina mais saliente, o autor tocou cuidadosamente o cortador nesse momento. Então ele começou a fazer passagens para cortar metal na direção do eixo Y, da frente para trás, para que cada passagem fosse executada no modo de fresagem usual (agora ele se abstém de fresar ao levantar). Cada passagem limpou cerca de 0,25 mm. material em qualquer parte saliente da peça. No final, ele cortou toda a superfície da peça e, em seguida, fez um corte final de 0,125 mm. Neste canto, a fresagem foi concluída.

Ele usou uma fresadora de 4 canais de 19 mm, girando a uma velocidade de cerca de 800 rpm. A taxa de alimentação foi provavelmente em torno de 5 ou 7 por minuto. A profundidade do corte (cada corte) foi de cerca de 0,25 mm. Às vezes, durante o corte, o autor pulverizou o WD-40 no cortador e na peça de trabalho.

Para fresar o segundo lado comprido, o autor virou o espaço em branco de cabeça para baixo (como mostrado na segunda figura). A localização da ranhura em V no torno e o comprimento da prateleira curta permitem que isso seja feito.

Etapa 4: Fresar a extremidade da prateleira de canto curto

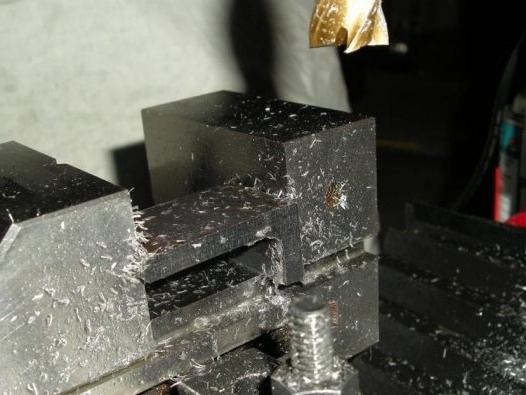

Em seguida, o autor fresou a parte curta do futuro grampo, a parte que ficará sobre a mesa de fresagem. Esta operação ajudou a limpar a parte de suporte do canto e, assim, definir a altura de trabalho do grampo. Esta é talvez a dimensão mais importante, mas mesmo aqui há espaço para alguma correção.

O autor fixou a “prateleira longa do canto” da peça em uma morsa, tentando prender a parte reta do canto, e não perto do canto, onde a espessura muda para cima, para que o canto seja reforçado. Ele colocou um canto no centro da morsa para manter a força equilibrada e evitar torcer a parte móvel da morsa.

O comprimento desejado da parte de suporte do canto (conforme a figura) é 21 mm.

Primeiro, ele alinhava a parte de suporte do flange curto do canto, removendo-o com um cortador, da mesma maneira que alinhava os lados longos na etapa 3 (exceto o movimento do cortador ao longo do eixo X em vez de Y).

Assim que a peça ficou plana ao longo de toda a base da peça de suporte, o autor mediu a altura da prateleira curta usando um paquímetro, depois de limpar previamente as superfícies de suporte com um pano, para que os cavacos não alterassem as leituras. Esta medida mostrou quanto material teve que ser removido. O autor fotografou o material com seções de 0,25 mm até atingir aproximadamente 0,5 mm. Então ele mediu novamente e fez pequenas seções até atingir uma precisão de 0,125 mm. O autor parou nesses indicadores.

Etapa 5: A fresagem de peças de canto está concluída

Nesta foto, todas as três faces desta peça são suavizadas e ajustadas ao tamanho desejado.

Etapa 6: Configurando e instalando uma peça para fazer um sulco

O autor fez isso.

É muito bom quando a peça de trabalho está no torno, aproximadamente no centro, porque proporciona uma força uniforme de aperto e não torção na parte móvel do torno.

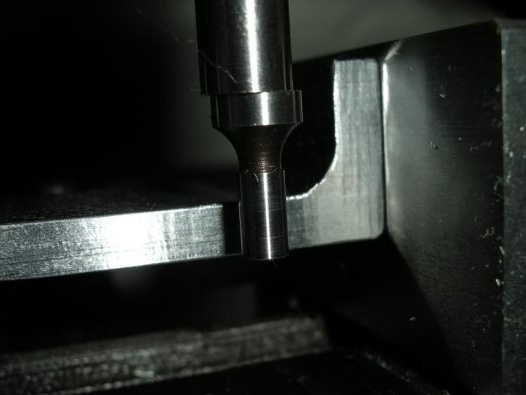

O autor deseja que o corte nesta peça esteja no meio da pinça, para que ele medisse a largura real da pinça, determinou a aresta e ajustou o eixo no centro do eixo X da pinça.

Aqui é necessário fixar a guia do eixo X, pois o movimento ocorrerá nos eixos Y e Z.

Etapa 7: localizando o entalhe

Toque no "interior" do canto e lembre-se de compensar o raio da ferramenta.

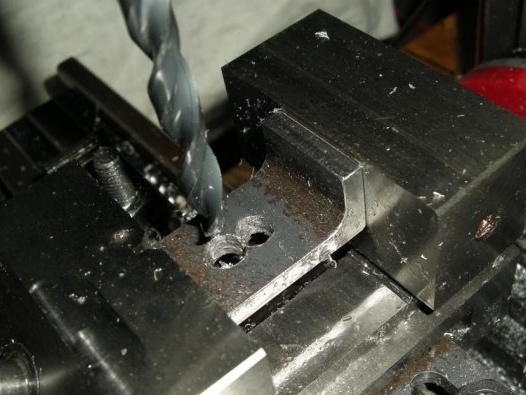

Etapa 8: Furos de perfuração

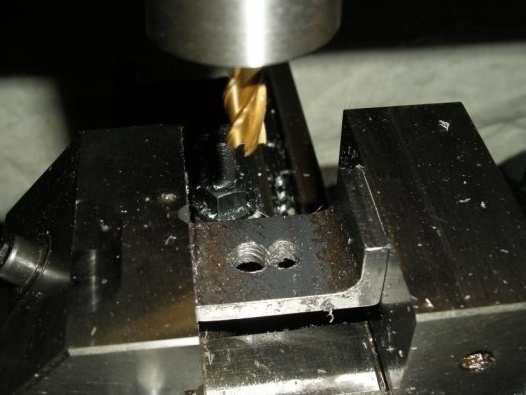

As brocas são mais fáceis de afiar do que as fresas, portanto o autor fez furos para selecionar a maior parte do metal para o futuro sulco. Ele começou com uma pequena broca (cerca de 6 mm) para o furo inicial e depois aumentou para 9 mm.

Quando o autor terminou a perfuração, no meio do grampo havia três orifícios com um diâmetro de 9 mm, cujos lados simplesmente se tocavam.

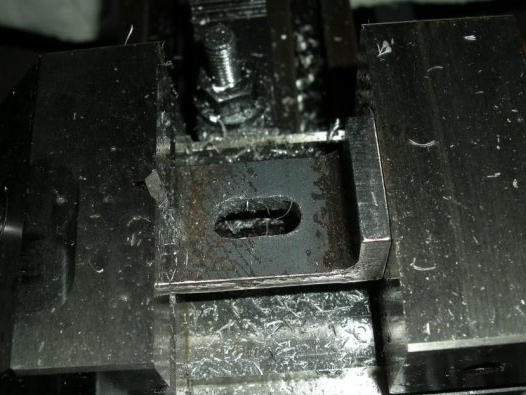

Etapa 9: Concluir a criação de ranhuras

Em seguida, o autor usou um cortador de 9 mm de diâmetro para transformar uma série de furos em um sulco real. Iniciando o eixo, ele abaixou o cortador (para cortar no centro) no orifício existente em uma extremidade da ranhura e depois o moveu para o orifício na outra extremidade. Ele moveu a fresa para frente e para trás no sulco, descendo cerca de 1.250 mm ou mais para cada passagem, até percorrer todo o caminho.

Em seguida, ele expandiu a ranhura em cerca de 1.250 mm ou mais, movendo o cortador em espiral, cortando toda a parede da ranhura com uma profundidade de corte de cerca de 0,25 mm.Ele cortou a espiral no sentido horário para fazer fresagem de rotina.

(Nota: nas fotografias nesta etapa, o autor mostra o canto em que tentou fazer uma ranhura mais curta com dois furos pré-perfurados. Funciona bem, embora seja preferível uma ranhura mais longa.)

Etapa 10: Preparação dos pernos

O autor comprou um parafuso prisioneiro com uma rosca de 9 mm.

Cortou um pedaço do comprimento necessário de um gancho de cabelo com uma serra e limpou as bordas com uma lima.

Etapa 11: o grampo está pronto