Este artigo focará em uma máquina caseira para dobrar tubos de perfil.

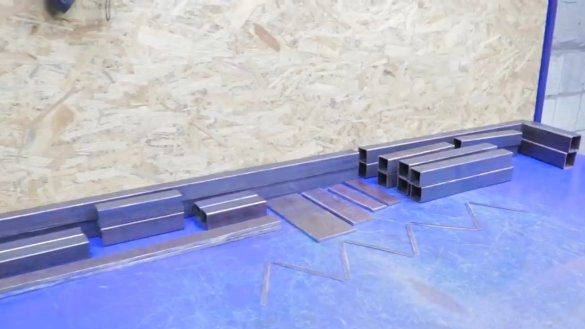

Para a construção de tal construção, o autor do canal TeraFox no YouTube preparou primeiro o material necessário, a saber, as seções do tubo de perfil que ele havia limpado anteriormente de já estar assentadas na superfície de corrosão, também seriam usadas placas de metal de tiras de 6 mm, 8 mm e 2 mm.

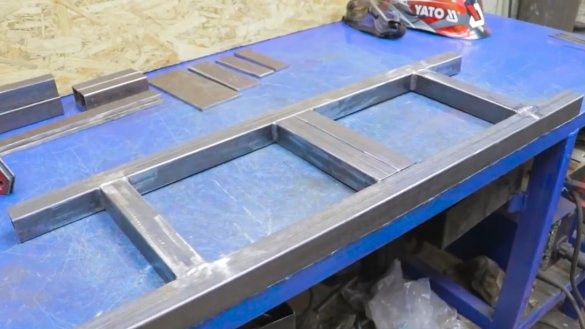

Ao soldar ímãs, fixar o tubo profissional, prosseguimos para a soldagem, esta será a base da máquina atual.

Além disso, no centro, é necessário posicionar os racks e a parte de suporte da placa. Como a máquina está sendo construída com uma grande margem de segurança, foi decidido fabricar os racks com dois segmentos de cada lado. Os tubos também estão localizados ao longo das bordas, mas com um tamanho um pouco maior, que desempenhará um papel orientador nesse design.

Duas chapas nas quais precisamos fazer um par de furos podem ser perfuradas por soldagem, para não fazer o mesmo trabalho duas vezes.

Primeiro, com um diâmetro pequeno e, em seguida, com a décima sexta broca, fazemos facilmente os furos necessários.

Agora os colocamos nas prateleiras ao longo da chapa e resta apenas soldá-las.

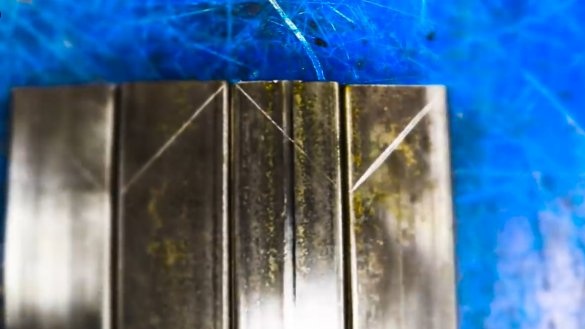

A primeira parte da máquina está pronta, você pode começar a fabricar a segunda. Dobramos os espaços em branco como deveriam parecer no final, mas especificamente neste caso, para uma junção adequada, todos os 4 segmentos externos tiveram que ser cortados nas extremidades em um ângulo de 45 graus.

Em seguida, solda e novamente a placa no centro para dar ênfase.

Ao longo do perímetro dos 2 lados, é necessário fazer marcações para os furos, serão 20 peças. Esse número de furos enfraquece significativamente essa parte da estrutura, portanto, para evitar possíveis deformações sob cargas, serão fornecidas tiras de "oito", que devem ser soldadas nas laterais. Agora resta fazer 20 furos com um diâmetro de 16 mm. O autor lembra com horror todas essas manipulações com uma broca nas mãos. Quão mais fácil era moralmente abordar essas tarefas, tendo uma boa máquina de perfuração na oficina.

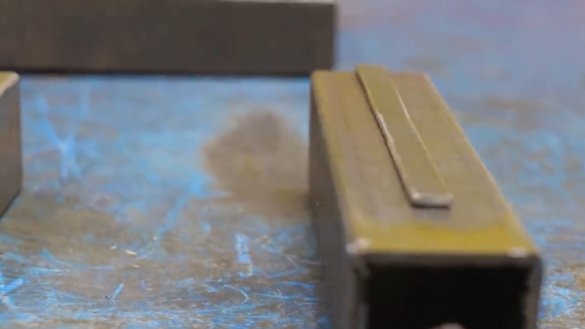

Nesta parte da estrutura, um par de guias não é suficiente, mas primeiro, para minimizar o espaço entre as paredes, resta soldar uma tira de metal em cada lado.

Todas as manipulações com esta parte da máquina estão concluídas e é hora de reunir as duas partes.

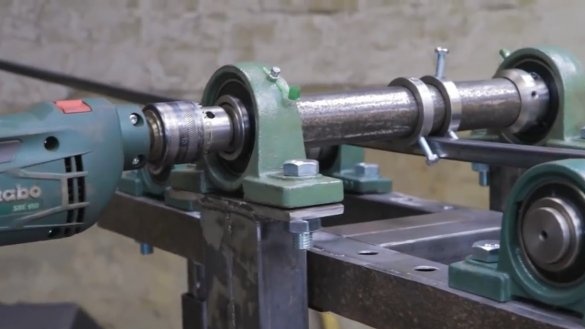

O autor comprou rolamentos com antecedência e virou-se para o torneiro. Ele usinou 3 eixos e 9 anéis.

Em seguida, coletamos os anéis no eixo em uma determinada sequência e colocamos os rolamentos.

Agora você precisa colocar todos os nós montados em seus lugares para criar outra peça que ainda está faltando.

E aqui está o detalhe em si:

O mestre também preparou um tubo e um parafuso profissionais, para os quais é fornecido um orifício no final do eixo principal.

Como o mandril da chave de fenda tem um diâmetro menor, a tampa deve ser cortada.

Agora você pode prender o pino no cartucho e obter o resultado desejado.

Vamos usar um pequeno jack de 3 toneladas.

Tubo no lugar, anéis restritivos expostos.

Tudo funciona, apenas a largura da sala não permite que o tubo de perfil se mova até o fim.

Passamos para outra mesa, colocando a máquina na diagonal da oficina.

A chave de fenda não é jovem, então seu trabalho teve vida curta. Uma broca nos ajudará a resolver a mesma pergunta.

Tudo correu bem até o cano atingir o teto.

O autor decidiu não levar toda a estrutura para a rua, mas simplesmente se mudou para o chão. Como resultado, o pino no cartucho começou a rolar devido ao crescente esforço. Portanto, o autor soldou uma porca alongada, colocou uma chave e aqui com certeza.

Nós giramos o anel, marcamos 4 pontos da disposição correta dos segmentos e soldamos a coisa toda.

Agora você precisa fazer um furo passante no eixo.

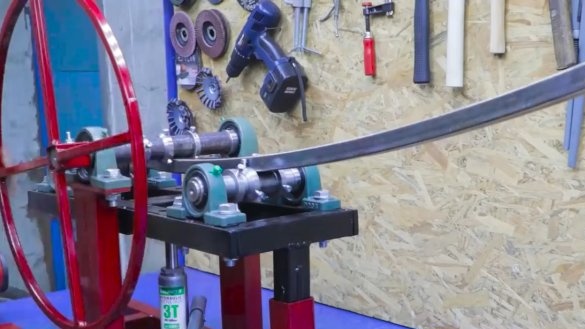

Agora resta apenas colocar o volante e fixá-lo com um parafuso.

A máquina em si está pronta, não há absolutamente nenhuma dificuldade de montagem, com a exceção de recorrer aos serviços de um torneiro.

Além disso, o autor teve que desmontar e pintar tudo. Bem, de acordo com a lógica do que está acontecendo, resta realizar testes. Para isso, o autor adquiriu várias seções de dois metros.

Tubo de perfil 20 a 40 em rolagem sem muito esforço. O mestre gradualmente dá a carga, balançando o macaco, e o tubo retangular começa a assumir a forma de uma parábola.

Mas aqui o autor sofreu o mesmo destino por causa do teto baixo, e decidiu-se puxar a máquina com peso superior a 50 kg, levando em conta o cano carregado nela, na rua.

Bem, com o primeiro teste, a máquina lidou com facilidade e simplicidade. Com um arranjo regional de eixos, esse foi o resultado máximo, porque simplesmente não havia para onde subir mais.

Não é uma boa idéia, você diz, um tubo quadrado de 60 a 60, o autor vai demonstrar se a máquina é capaz de superar um tamanho não fraco. Isso pode não ser aplicável na vida real, mas o desafio é lançado, a espessura da parede deste tubo é de 2 mm.

Desde o início, não se sentiu uma resistência fraca, o macaco relutou em bombear, 3 toneladas para este tubo não eram suficientes.

No entanto, o tubo foi deformado lentamente e o resultado foi visível que a máquina não é fácil, mas lida com a tarefa.

O autor admite que a flexão ocorreu em várias abordagens, mãos após o estresse estar cansado, tive que descansar.

E aqui está o que pode ser visto como resultado:

Com essa quantidade de metal, simplesmente não há para onde ir, exceto para curvar-se no tubo e se projetar para fora. Como resultado, obtemos uma superfície de relevo que não é atraente. Foi decidido parar com isso, porque simplesmente não restará força para o movimento subsequente.

Mudamos os rolamentos com o eixo próximo ao centro, para a demonstração subsequente do diâmetro máximo que pode ser produzido nesta máquina. Tubo de meia polegada, espessura de parede 3 mm, um segmento de pouco mais de um metro.

Os anéis restritivos são projetados para tubos quadrados e redondos, a única coisa: os parafusos que seguram os anéis se apegam levemente às paredes do tubo com um chapéu. No momento do teste, o autor não encontrava os parafusos hexagonais no lugar, mas pouco tempo depois os encomendou com aliexpress (o link na descrição está no vídeo original do autor).

Nem o mestre nem a máquina sentiram muita tensão. Após o tubo quadrado, o tubo redondo ficou leve. Você pode ver o diâmetro máximo resultante:

Bem, o último tubo retangular, colocado na nervura, parede de 2 mm.

Parece um pouco mais difícil que o anterior, mas é possível lidar com isso.

O autor não tentou apertar fortemente o parafuso, a fim de evitar deformações nas paredes, como no 60º tubo. Com isso, todos os testes foram concluídos, o autor colocou o resultado em uma bancada para maior clareza.

Também é importante notar que o custo não é de 3 rublos, portanto, pense com cuidado, se você precisa ou não. Se você estiver interessado neste design, os desenhos podem ser encontrados no vídeo original do autor, clicando no link SOURCE. Obrigado pela atenção. Até breve!