Olá pessoal! Se você encontrou um problema como a instalação de chapas de gesso no teto, e como esse procedimento é muito difícil sem um assistente, você pode estar interessado neste tópico. Então eu tive que resolver esse problema. A solução é bastante simples - um elevador de gesso cartonado caseiro. Este elevador é fácil de fabricar, fácil de desmontar para transporte, com peso inferior a 20 kg. Isto caseiro pode ser feito por quase qualquer pessoa com um mínimo de ferramentas e material disponível.

Para a fabricação, você precisará de:

Máquina de solda

Búlgaro

Broca ou chave de fenda

Brocas

As chaves

Ferramenta manual

Papel areia

Pincel

Tubo de perfil (20 * 20, 20 * 40, 25 * 50)

Unidade de janela de potência VAZ “classic”

Parafusos e porcas - M10 e M6

Rodízios para móveis

Fio de aço 4 mm

Tubo de meia polegada e uma barra de aço ao longo do diâmetro interno do tubo

Chapa de ferro 2 mm

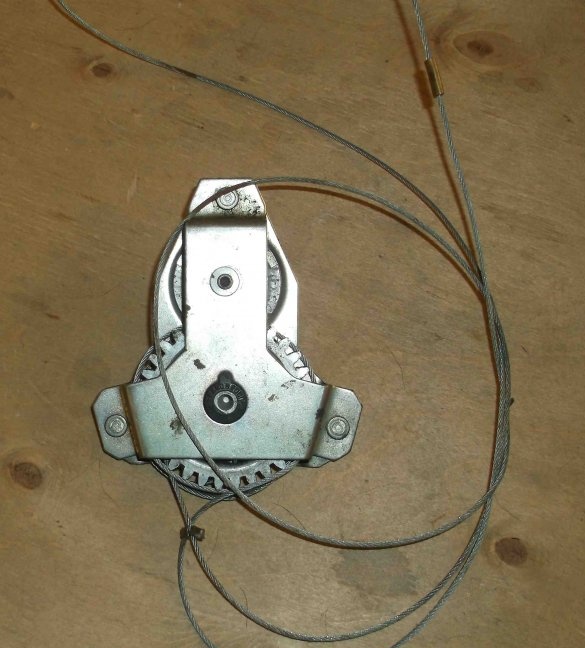

No estágio inicial, surgiu a questão sobre o que fazer com um mecanismo de elevação. Na Internet, havia muitas opções com vários guinchos, catracas, etc. mas todos são volumosos e complicados de executar ou caros.

Por acaso, estava à mão um mecanismo de um regulador de janelas manual de um carro "clássico" doméstico da VAZ. Esse mecanismo é compacto, barato e, mais importante, possui uma trava automática, a saber, se você não girar a alavanca de câmbio, o eixo com o cabo permanecerá travado e, quando girado em qualquer direção, a trava será desativada - é exatamente isso que você precisa. Mas uma pequena alteração ainda era necessária. A essência da alteração é que os parafusos de montagem padrão são muito curtos e pouco confiáveis.

Para alteração, foi necessário perfurar dois elementos de fixação e instalar parafusos com um diâmetro de 6 mm do comprimento necessário e fixar com porcas para manter a integridade da caixa do mecanismo.

Em seguida, recortei uma folha de ferro para montar um mecanismo de elevação.As dimensões da placa são de aproximadamente 11 por 8 cm e uma espessura de pelo menos 2 mm.

Fiz dois furos para montagem e conectei a placa à caixa de engrenagens usando duas porcas.

Como pode ser visto na foto, o recorte no centro serve para apertar a placa ao mecanismo.

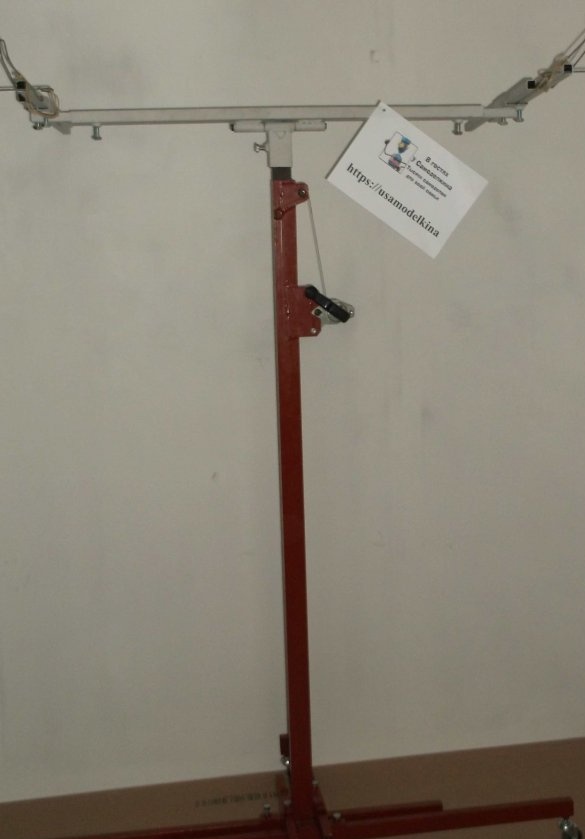

Em seguida, ele pegou um tubo de perfil com 50 * 25 * 1,5 mm de comprimento e 155 cm, que será o rack principal do elevador. Afastando-se da borda do rack de 25 cm, fixou o mecanismo de elevação com a placa de montagem soldando.

Decidi tomar uma posição com espaçadores removíveis e ajustáveis. Para isso, cortei quatro seções de 11 cm de comprimento de um tubo de perfil 50 * 25.

Furei em cada segmento de um lado estreito dois orifícios com um diâmetro de 11 mm, desviando das bordas de cerca de 2 cm.

Instalei parafusos de 10 mm com porcas nos orifícios perfurados, para alinhamento e soldou as porcas ao perfil. Nesta fase, quero fazer uma alteração - neste caso, um orifício com uma porca em cada seção do perfil será suficiente. Isso foi confirmado na prática após a montagem completa do elevador.

Duas guias paralelas para racks mais longos foram soldadas na parte inferior do rack; acima dessas guias, as duas seções restantes do tubo foram soldadas perpendicularmente. Tudo isso parece, para dizer o mínimo, não esteticamente agradável, mas torna possível regular a saliência dos espaçadores de cada um separadamente.

Os próprios espaçadores foram feitos a partir de um tubo de perfil de 20 * 40 * 1,5 mm. Os espaçadores que ficarão localizados na largura da folha são seções suficientes do tubo de perfil de 50 cm, no meu caso 60 cm. Para suportes ao longo do comprimento da folha, os comprimentos de tubo de 70 cm são suficientes, eu tenho 90 cm. nesse caso, é melhor ter mais do que menos e é mais fácil fazer um curto com um cano longo do que vice-versa.

Como as guias para as hastes estão em níveis diferentes, para alinhar as hastes do nível superior, soldamos segmentos de tubos da altura correspondente.

Para facilitar o posicionamento de chapas de gesso cartonado, o elevador foi equipado com rodas de móveis, que foram parafusadas nas porcas soldadas nas extremidades dos espaçadores, para furos pré-perfurados.

Além disso, para a operação do mecanismo telescópico retrátil, também era necessário um ponto de apoio rotativo. Esse suporte consiste em um rolo para o cabo do mecanismo de elevação da janela, dez parafusos com rosca curta com porcas e uma placa de montagem com uma espessura de pelo menos 2 mm. Tudo isso é montado em uma peça, como na foto. Ao montar, lubrifique o parafuso e o furo interno do rolo com graxa automotiva (litol).

Vi uma pequena ranhura na parte superior do rack, na qual um rolo com um cabo deve entrar parcialmente para levantar o tubo interno. O tubo interno 20 * 40 tem um comprimento de 170 cm.

A fixação da placa com o rolo é realizada por soldagem, mas primeiro você deve instalar o tubo interno, que não deve entrar em contato com o rolo, e o espaço entre eles deve ser minimizado. Isso reduzirá a folga entre os canos.

No tubo interno, afastando-me da borda inferior de 35 cm (o recuo é usado para impedir que o tubo interno voe completamente ao levantar), fiz um furo com um diâmetro de 5 mm para o cabo. Ele puxou o cabo da janela de força através do orifício para dentro do tubo, fez um laço na extremidade do cabo e o prendeu com um parafuso, para que o cabo não pudesse ser puxado de volta pelo orifício.

Toda a gaveta está pronta.

Em seguida, ele começou a fabricar um mecanismo rotativo.

Isso exigiu três pedaços de tubos de meia polegada de 7 cm, uma haste de aço de 25 cm de diâmetro adequado, que se encaixa firmemente dentro das seções do tubo. Duas placas para o espaço entre as peças, uma seção do tubo de perfil 25 * 50 que será usada no suporte extensível e o tubo de perfil principal 25 * 50 com um comprimento de 80 cm para o suporte da chapa de drywall. O processo de montagem pode ser visto na foto.

O tubo principal foi dividido por jumpers nas extremidades e, depois de recuar das bordas do tubo em 20 cm, perfurou orifícios no centro, instalou pregos no tubo e fixou-os por soldagem. Isso é feito para eliminar a folga de dois tubos internos de 20 * 20 de comprimento e 80 cm, que se moverão para dentro. Para fixar os perfis internos no tubo externo, as porcas foram soldadas nas bordas dos furos pré-perfurados, conforme descrito anteriormente. Da mesma forma, dividi-o com jumpers e soldou as porcas em duas peças de um tubo de perfil de 10 cm de comprimento 25 * 50. Dentro desses perfis, serão fixados 20 * 20 tubos com 55 cm de comprimento, todas as conexões terão ajuste independente.

Após a montagem, os tubos de perfil foram limpos com lixa e pintados com primer para metal.

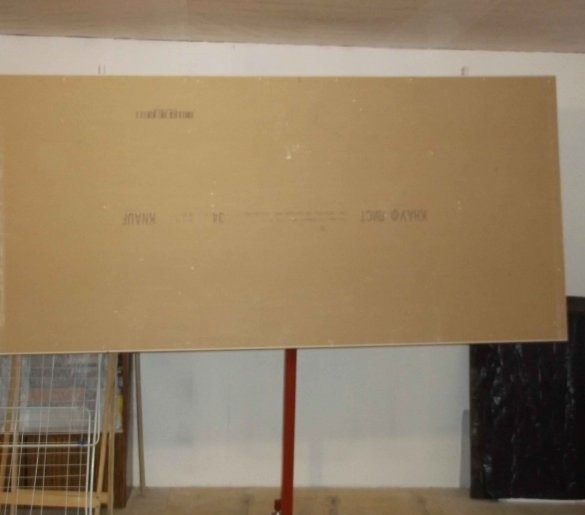

Quando montado, ficou como na foto.

O mecanismo de rotação foi montado com um parafuso de duas porcas e uma pequena placa com 2 mm de espessura.

Ganchos de drywall arqueados a partir de um fio de aço de 4 mm. Foi realizada uma grande partida do gancho sobre a borda do perfil para que, ao instalar a chapa no elevador, ela não precise ser elevada, e quando a plataforma estiver instalada na posição horizontal, a chapa poderá ser facilmente deslocada para o centro da plataforma.

Concluindo, quero dizer que, ao instalar chapas de gesso no teto, esse elevador era um dispositivo muito útil. Durante os reparos, a instalação do drywall sem esforço e pressa pode ser feita sozinha! E se você tiver um assistente, não poderá distraí-lo de outro trabalho.

Também removendo a parte superior, você obtém um tripé telescópico. Em um tripé, você pode fixar uma lâmpada para concluir o trabalho no teto ou um nível de laser para marcar. Pessoalmente, não me arrependi do quanto fiz esse produto caseiro.

Perguntas, críticas, discussões estão aguardando nos comentários!