Olá a todos os amantes caseiro. Não é segredo para ninguém que, mais cedo ou mais tarde, toda a ferramenta de corte se torna maçante e precisa ser afiada, apenas para esses fins a retificadora é perfeita. Comprar uma versão final é muito fácil e também caro, portanto, neste artigo, mostrarei como economizar dinheiro e fazer uma retificadora faça você mesmo. Esta máquina permitirá afiar as ferramentas de um torno, brocas, torneiras e outras ferramentas de corte, além de nivelar e retificar peças de metal.

As peças para montagem deste produto caseiro podem ser compradas em um mercado de pulgas por um centavo, economizando dinheiro na compra de uma versão acabada, além de ganhar experiência na montagem de uma máquina caseira.

Antes de ler o artigo, sugiro assistir a um vídeo, que mostra em detalhes todo o processo de montagem da retificadora.

Para fazer uma máquina de afiar com um motor uma máquina de lavar com suas próprias mãos, você precisará de:

* O motor da máquina de lavar

* Furadeira elétrica, furadeira para metal com 7 mm de diâmetro

* Rebarbadora

* Núcleo semi-automático

* Chapa de metal

* Largura do canal 270 mm

* Canto de metal com uma largura de prateleira de 63 mm

* Disco carimbado do VAZ

* Máquina de solda, eletrodos

* Máscara de solda, polainas, óculos, luvas

* Escova de metal

* Cortadores laterais

* Um par de parafusos M12 e quatro parafusos M6

* Arquivo

* Spray de tinta azul

* Gancho de cabelo M16

* Máquina de dobrar chapas

* Tubo metálico com um diâmetro de 89 mm

* Estoque de amortecedor

* Ferro de solda

* Copo de diamante

* Compasso de calibre vernier

Primeiro passo

Primeiro de tudo, você precisa lidar com a conexão da energia ao motor a partir da máquina de lavar.

Em tais motores, existem dois enrolamentos, um de partida e o outro - funcionando. Usando um multímetro, verificamos a resistência nos terminais do motor, a resistência do enrolamento de trabalho deve ser de cerca de 10 ohms.

Infelizmente, o enrolamento de partida neste motor não soa, o que significa que há uma pausa, mas sem ele o motor pode ser iniciado, mas apenas com um “empurrador”, ajudando a dar partida no motor manualmente. Como o motor da lavadora ficou chocado por muito tempo, seu interior deve ser verificado e o estado dos rolamentos.Desmontamos a carcaça do motor desaparafusando as quatro porcas dos pernos, removendo uma das tampas.

Os rolamentos têm marcas de ferrugem, o que não é surpreendente.

Como esse tipo de rolamento é bastante comum, compramos alguns na loja e os instalamos em seus lugares.

As tampas são escovadas levemente com uma escova de metal para que o motor fique o mais bonito possível.

Nós mordemos as conclusões do enrolamento inicial com cortadores laterais e as isolamos, pois elas não serão úteis.

Instalamos a tampa em seu lugar e giramos os pinos para trás.

Etapa dois

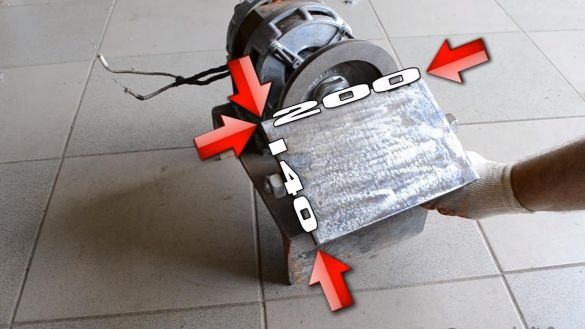

Agora você precisa fazer uma base para instalar um mecanismo nele. No canal de 270 mm de largura, meça o comprimento de 200 mm usando uma fita métrica e desenhe uma linha reta.

Em seguida, vimos o canal de acordo com a marcação com uma rebarbadora com um disco de corte instalado.

Ao trabalhar com a rebarbadora, tenha cuidado e também use óculos e luvas de segurança.

Portanto, o mecanismo estará localizado no canal.

Para a fixação, é necessário fazer dois pequenos segmentos de 130 mm a partir de um canto de metal com uma largura de prateleira de 63 mm. Também os vimos usando rebarbadoras.

Tendo medido a distância entre os pinos no motor com a ajuda de uma pinça, transferimos-os para segmentos a partir de um canto de metal. No lugar das marcas, fazemos um soco com um núcleo semi-automático.

Em seguida, fazemos os furos com uma broca de 7 mm instalada no mandril de broca elétrica. No processo de perfuração, adicione um pouco de óleo técnico na aresta de corte, para que a ferramenta dure mais.

O resultado são dois espaços em branco com orifícios com um diâmetro de 7 mm para a montagem de pernos.

Etapa três

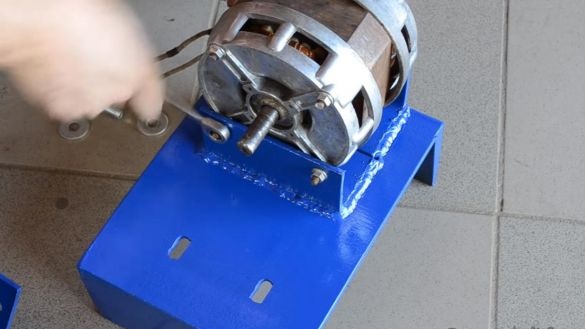

Tentamos o motor nos cantos, enrolamos as porcas e instalamos na base.

Fazemos várias tachas nos cantos com uma máquina de soldar, após o que soldamos completamente os elementos de fixação removendo o motor. Ao trabalhar com a máquina de solda, tenha cuidado ao usar uma máscara de solda e polainas. Após a soldagem, remova a escória batendo levemente no martelo.

Instalamos o motor no suporte e, em seguida, um copo de diamante em seu eixo para montagem.

Do mesmo canto a partir do qual a montagem foi feita, apoiamos a mesa e soldamos um pedaço da haste do amortecedor, serrada em toda a largura do canto.

A mesa em si é feita a partir da parte restante do canal; nela, fazemos cortes sob o copo de diamante usando uma rebarbadora.

Em seguida, vimos mais algumas peças da haste do amortecedor e as soldamos na mesa no centro inferior. O gancho de cabelo M16 servirá como um grampo de mesa na posição requerida, pois às vezes você precisa triturar ou triturar em um determinado ângulo.

A mesa será fixada na base com dois parafusos, a largura da mesa é de 200 mm e o comprimento é de 140.

Para mover a mesa na base, faça dois furos e fure-os com uma lima. No canto, fazemos furos recíprocos do mesmo diâmetro para parafusos M12.

Etapa quatro

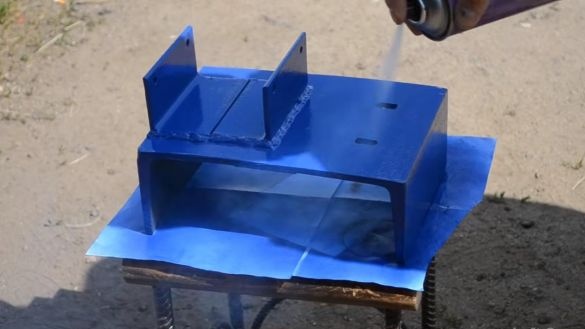

Pintamos todos os componentes em azul usando uma lata de spray.

Depois disso, montamos a estrutura em um único todo e verificamos no trabalho.

O motor é iniciado girando o disco levemente à mão, após o qual começa a girar. Com esta máquina, você pode afiar quase qualquer ferramenta de corte, mas a energia para peças grandes não é suficiente.

Por esse motivo, foi decidido fazer uma pequena revisão da máquina.

Sugiro assistir a um vídeo sobre a revisão desta máquina.

Quinto passo

Foi decidido iniciar o refinamento da máquina, substituindo o motor por um mais potente; ele foi removido de uma centrífuga; além disso, ambos os enrolamentos do motor estavam funcionando. E a primeira coisa que precisou ser alterada foi a distância entre os orifícios no suporte da cama.

Desmontamos a máquina inteira em seus componentes.

Também medimos a distância entre os prisioneiros do motor e os transferimos para o suporte, após o qual perfuramos e perfuramos furos com um diâmetro de 7 mm.

Etapa seis

Medimos 800 mm de um tubo de metal com um diâmetro de 89 mm.

Colocamos uma folha de papel na marca e enrolamos o tubo, guiado pela folha, cortou a peça de trabalho usando uma rebarbadora.

Para que a máquina esteja em um nível conveniente de trabalho, fabricaremos a base do rack. Usando uma escova de metal, remova traços de ferrugem do disco estampado do VAZ.

Em seguida, instalamos o tubo estritamente no meio do disco e os soldamos um ao outro com uma máquina de soldar em círculo.

Tentamos a melhor forma de manter a base da máquina no tubo, levando em consideração o centro de gravidade e depois soldamos as peças.

Sétimo passo.

Embora o motor tenha uma carcaça fechada, mas com alguns orifícios, fazemos uma carcaça protetora para ele, será mais decorativo. A partir da carcaça de metal da máquina de lavar, cortamos uma folha retangular com dimensões de 500 * 130 mm usando uma rebarbadora.

A partir das bordas da folha, fazemos dois orifícios para os parafusos M6 para fixação na base. Em uma máquina de dobrar, fazemos arestas a 90 graus.

Na base da máquina, fazemos furos para fixar uma caixa com um diâmetro de 7 mm.

Passo Oito.

Pintamos a base e permanecemos com a mesma tinta azul da lata de spray.

Por conveniência, duas alças foram soldadas ao tubo, se fosse necessário mover a máquina para outro local.

Depois que a tinta secar, instale o motor e solde os fios de energia. Nesta modalidade, o motor funcionará com marcha à ré.

No final, prendemos a caixa de proteção na base com quatro parafusos M6 e colocamos a mesa.

Nesta fase, a máquina de afiar está completamente pronta, a potência do motor agora permite processar peças grandes, além de moer qualquer equipamento para um torno, brocas, torneiras e outras ferramentas de corte também sob a força de uma máquina caseira.

Obrigado a todos por sua atenção e sucesso criativo.