Um queimador de mesa é a principal ferramenta de sopro de vidro, não importa se é a fabricação de instrumentos de vidro ou a fabricação de figuras e decorações engraçadas. O queimador forma uma chama, conveniente para amolecer o vidro e operações subsequentes com ele. Nesse caso, torna-se necessário obter várias temperaturas e formas da tocha.

Por acaso, peguei uma pequena lanterna de sopro de vidro, formando uma agulha de fogo bastante fina e não regulamentada. Mesmo ao trabalhar com vapores de gasolina (a temperatura da chama é mais alta que a de uma chama gás-ar), a potência do queimador não era suficiente para trabalhar com peças grandes. Para algum aumento no fluxo de calor, dois queimadores foram compilados - um gás portátil foi adicionado, na direção oposta ou assim.

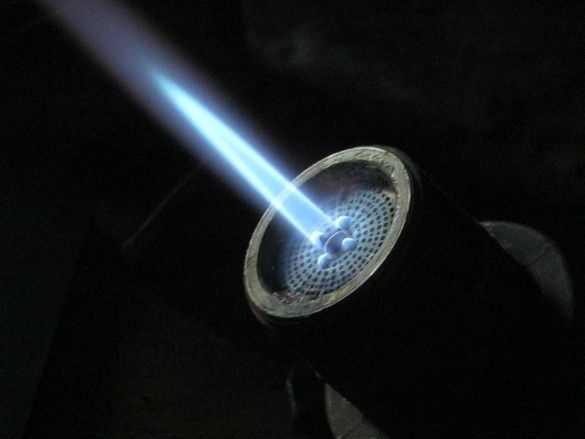

Acendeu uma chama fofa, com uma agulha de alta temperatura no centro. As coisas foram mais divertidas, tornou-se possível inflar um tubo de 10 mm. O próximo passo lógico foi a fabricação de um queimador mais potente que queima vapor de gasolina.

Será um protótipo do queimador feito de materiais improvisados - estes são principalmente componentes de encanamento. As peças foram usinadas sem um torno de metal. O queimador funciona com vapores de gasolina e é baseado no soprador de vidro Yuri Nikolayevich Bondarenko [1], um astrônomo soprador de vidro que fabrica dispositivos de descarga de gás. As soluções de algumas unidades foram emprestadas de seu design; caso contrário, o queimador repetirá o design conhecido por joalheiros e dentistas.

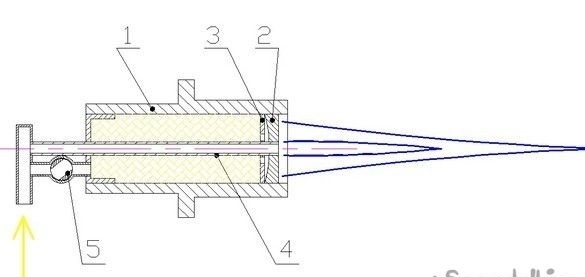

Sua base é um corpo cilíndrico oco 1, coaxialmente com o qual passa o bico 4. A torneira de cortiça 5 permite ajustar o formato da tocha - quando você a abre, parte da mistura combustível entra no corpo além do bico e é formada na tocha pela grade 2. Abertura 3, acoplado à forma da grade 2 e à cavidade lenticular resultante, concentra o fluxo da mistura combustível principalmente ao longo do eixo do queimador. Essas partes são emprestadas do gravador do mentor [1]. No tubo do bico existem vários orifícios que fornecem um pouco de gás à grade (não mostrada no desenho) e com uma torneira completamente fechada 5, para formar uma pequena tocha de suporte.Não permite que a tocha principal se quebre - a “agulha” a altas taxas de fluxo de gás. Esses orifícios são selecionados ao instalar o queimador.

Ferramentas, equipamentos.

Uma solda a gás macio precisa de um pequeno queimador de gás. Conjunto de ferramentas de bancada. Apontador elétrico. Foram utilizados um torno de madeira e uma furadeira. Vise.

Materiais

Além das peças de ferro, era necessário um tubo de cobre de 6 mm de diâmetro. Solda de estanho-cobre nº 3, fluir para ela. Torneira de cortiça de um samovar.

O corpo em branco do corpo do queimador era um acessório de bronze de uma fábrica de canalização com um diâmetro interno de 30 mm. Várias peças diferentes também foram compradas lá, algumas das quais também foram usadas posteriormente como espaços em branco para elementos do queimador.

Um dos acessórios é usado como um alojamento sem alterações. O encaixe não foi girado do lado de fora - a grande espessura e as marés da parede fornecem ao corpo uma dissipação de calor adicional.

O tamanho dos bujões do encanamento foi escolhido para que, com o mínimo de giro da rosca, a peça resultante se encaixasse no canal interno do encaixe. Eu moo a madeira em um torno, para isso virei um simples estalo no qual plantei uma peça de trabalho.

A densidade do pouso permitiu mais, não havia como consertar a peça. Os cantos que entram fortemente em um hexágono chave na mão são previamente retificados em um moedor. Volume de negócios - cerca de 1000 rpm, primeiro giro bruto com um pequeno "triturador" - a peça gira, o triturador funciona. Depois de terminar o arquivo e a pele do meio presa em um bloco de madeira. A fixação final da peça de trabalho tornou possível o uso conveniente e frequente no “local de trabalho” - a parte resultante entra firmemente no alojamento com pouco esforço.

Prosseguimos para os detalhes complexos e cruciais - a grade. Primeiro, algumas considerações teóricas.

A grade, além de distribuir a mistura de gases combustíveis, também é responsável pela segurança - eles não permitem que a chama penetre no interior e evitam um "golpe de costas". Isso é verdade porque nossa mistura de combustível é preparada em balão "bulbo" e não como sempre - no lugar do queimador. Neste tipo de queimador, para trabalhos completos com vidro, incluindo vidro refratário, como o Pyrex, é necessário adicionar gás explosivo do eletrolisador.

A chama, passando por dentro, através da grade, esfria tanto que apaga. Existe um conceito - o buraco final. Esse é o diâmetro máximo dos orifícios "profundos" capazes de desempenhar uma função de corta-chamas e é diferente para diferentes gases. Por exemplo, para vapores de gasolina no ar, cuja velocidade de propagação da chama é pequena, o orifício limitador é de ~ 0,9 ... 1 mm, mas assim que oxigênio ou gás explosivo penetra no sistema, o que aumenta significativamente a velocidade de propagação da chama, os orifícios na “malha” protetora devem ser substancialmente menos. O diâmetro máximo dos furos, por exemplo, para gás explosivo limpo, ~ 0,3 mm, o que representa alguma dificuldade na fabricação e operação.

Como uma espécie de compromisso, Yuri Nikolayevich propõe usar furos na grade de 0,8 mm, enquanto a medida de segurança necessária na oficina será um design bastante robusto da "lâmpada" e "descarga" do eletrolisador [1], para que eles possam sobreviver a uma possível explosão sem danos. O carburador a gasolina é feito de um cilindro de propano, lavando o eletrolisador de extintores de dióxido de carbono. Durante a operação normal do equipamento, não ocorrem saltos. Em caso de violação das condições normais de operação, ocorre um aplauso que não leva a um acidente.

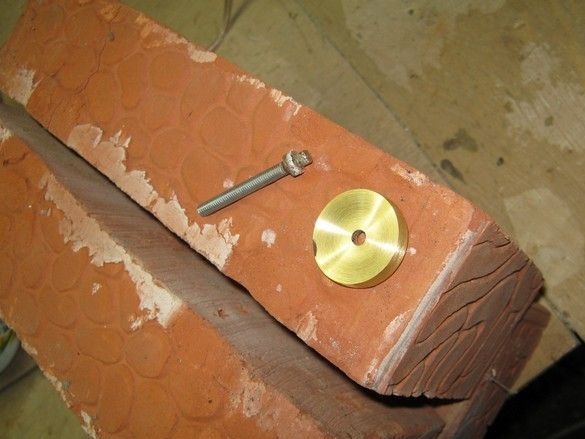

O "comprimento" dos orifícios da malha dá a sua espessura. Dada a forma lenticular, a espessura da malha deve ser de 3 a 4 mm na parte fina e de 6 a 7 mm nas bordas. Não havia uma placa acabada com essa espessura; eu tinha que procurar um doador. Acabou sendo uma torneira bastante grande e desatualizada para o banheiro. Uma parte relativamente uniforme da parede foi cortada, a partir da qual foi possível cortar um espaço em branco para a grade.

A peça de trabalho, após torneamento brusco, foi montada (soldada) no parafuso M5, para o qual a peça de trabalho podia ser presa em um mandril de três garras para ajustar o tamanho e a forma.

A máquina de perfuração, para facilitar a operação, foi colocada de lado. A superfície côncava da peça de trabalho foi esculpida aproximadamente - com um pequeno "triturador", um "remanescente" do disco (menos raio) e depois trazido com uma areia de trituração. O parafuso é soldado, então a cabeça saliente foi triturada junto com a peça de trabalho. Depois, o diâmetro externo da peça foi levado ao desejado. Depois de girar, derretai a haste da peça de trabalho - o restante do parafuso M5. O orifício restante foi perfurado até os 6 mm desejados.

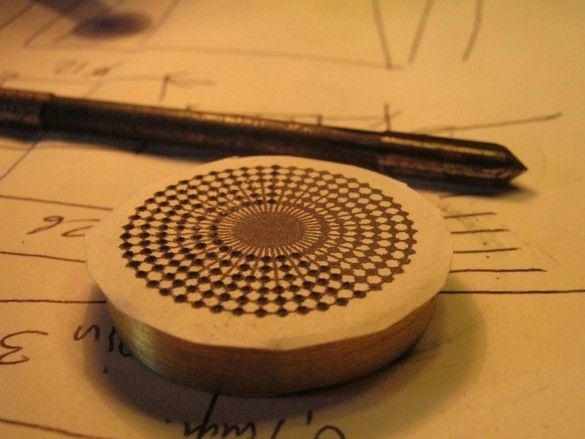

O próximo estágio responsável e bastante sombrio é inclinar os centros dos futuros furos e perfurá-los. Com o número certo de furos e seu diâmetro, a tarefa não é fácil. A experiência do rádio amador ajudou muito - era prática comum perfurar e perfurar um grande número de furos nas peças de trabalho de placas de circuito impresso, antes da invenção de componentes sem chumbo (SMD).

O diâmetro dos furos já foi discutido, deve-se dizer sobre o seu número - a área total deve ser de pelo menos 20% da área da grade.

É conveniente desenhar furos no AutoCAD; entre outras coisas, este programa permite imprimir um rascunho exatamente na escala 1: 1. Após a impressão, o modelo resultante foi colado a uma superfície plana da grade com lápis de cola, com foco no orifício central; é conveniente fazer isso à luz.

Para parafusar, usei um núcleo em miniatura especial. Você deve cuidar de uma boa luz brilhante; um visor especial com lupas é conveniente para este trabalho. O trabalho não é rápido e é importante organizar um local confortável - alguma superfície livre, o "operador" na posição sentada. Eu recomendo fazer essas operações em mais de uma abordagem. Após a perfuração, o gabarito se desprende, os resíduos são lavados com água morna.

Para perfurações desse tipo - metal espesso, brocas finas, a precisão necessária, uma variedade de dispositivos portáteis é completamente inaplicável. Você deve usar algo mais estacionário. Nesse caso, um mandril em miniatura foi usado para prender minha broca de 0,8 mm; a haste do mandril foi presa em um mandril de três mandíbulas grande em uma broca de bancada. Essa combinação nos permitiu perfurar com confiança com uma broca fina; eu quebrei apenas uma, e mesmo assim no final.

Acabei sendo brocas compradas em uma loja de rádio e elas eram de baixa qualidade, uma espécie de simplificação da idéia de uma broca. As ranhuras para descarga de cavacos nelas eram muito rasas. Existe uma suspeita de que eles sejam feitos especificamente para a perfuração de fibra de vidro e é melhor usar brocas normais para "construção de máquinas".

Yuri Nikolayevich diz que há casos de brocas que atolam durante a perfuração profunda, portanto, você deve comprá-las com uma margem e depois escolher não fatias. Supõe-se que isso se deva à sua redução. A perfuração é um pouco mais fácil ao lubrificar a broca com óleo ou álcool, mas o álcool deve ser constantemente adicionado.

A nitidez correta de uma broca em miniatura é uma tarefa difícil e, na falta de habilidade, é melhor usar brocas novas; caso contrário, uma "tração" significativa é inevitável durante a perfuração. No entanto, com uma perfuração cuidadosa na máquina, todos os furos necessários podem ser perfurados com uma broca de uma afiação.

Após a perfuração, todas as pequenas rebarbas resultantes devem ser lixadas. Isso é feito de maneira mais conveniente em uma peça rotativa. Para instalar a grade em um torno de madeira, o equipamento mais simples foi usinado. A malha se encaixa perfeitamente no recesso.

No fabrico do queimador de protótipo, deveria funcionar apenas em vapores de gasolina, pelo que alguns dos orifícios foram aumentados - 1 mm.

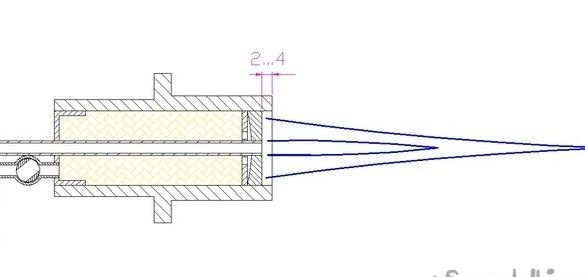

A grade é embutida no corpo em 2 ... 4 mm. Yuri Nikolaevich, recomenda que esse tamanho seja escolhido com cuidado - se houver um excesso, o corpo do queimador esquentará muito; se for insuficiente, a tocha em alguns modos poderá sofrer avarias.

No meu caso de "baixa temperatura" - ao alimentar apenas vapores de gasolina, sem gás explosivo e com um invólucro muito grande, defino a profundidade máxima sem ajustar. Depois, seria bom soldar a malha. Isso deve ser feito com solda "dura". O fósforo de cobre é adequado, mas, neste caso, a solda de prata como PSR-45 é melhor, queima menos. Não consegui soldar completamente a malha no meu estojo maciço, não consegui soldá-lo com solda - não havia temperatura suficiente, mesmo quando o aqueci com um refletor, um grande maçarico. No entanto, a grade entrou no corpo com um bom ajuste, então deixei como está.

Bico - uma simplificação completa. Feito de tubo de cobre com um diâmetro interno de 4mm. Use apenas como uma opção de avaliação. Vou citar [1] - “O bico deve fornecer um fluxo laminar estreito da mistura combustível e uma tocha afiada pelo menos com uma chama baixa. Sua laminaridade pode ser garantida com um diâmetro de furo de até 2,5 mm, um comprimento superior a 35 mm, uma superfície interna polida e um fluxo calmo na entrada. A chama laminar faz menos ruído e permite reduzir a zona de aquecimento; portanto, tente obter uma tocha laminar. (Os sopradores de vidro profissionais podem ter opiniões diferentes sobre esse assunto). A abertura do bico é melhor cônica - isso fornecerá menos resistência ao fluxo. A parte final com um comprimento de cerca de dez milímetros deve ser tornada cilíndrica. "

Antes da dobra, o tubo do bico era recozido e preenchido com areia seca. A cavidade interna do queimador foi preenchida frouxamente sem fanatismo especial com uma "confusão" de cobre - essa é uma proteção adicional contra a "ruptura" da chama e acalmando o fluxo de gás. O preenchimento também mantém o diafragma pressionado de dentro para a grade.

Toda a solda "por trás" é feita por solda de estanho-cobre, com um ponto de fusão de cerca de 200 ° C. O corpo do queimador aquece significativamente, a parte da cauda não ultrapassa os 60 ° C - você pode segurá-lo facilmente com a mão e, mesmo após uso prolongado, a unidade não cai.

O diafragma em si é feito de uma placa de latão plana de 3 mm. Para um efeito mais pronunciado, a “lente” deve ser tornada biconvexa, para a qual o diafragma também deve ser côncavo. Para fazer isso, ele pode ser dobrado usando Punzel e Anki, ou lixe a partir de uma peça mais grossa, semelhante a uma grade.

Após as ignições de teste, parecia que a tocha era curta, como uma provável razão, foram vistas seções finas de tubos que forneciam gás ao invólucro. O queimador foi modernizado - canais de torneira de cortiça são perfurados até um diâmetro de 7 mm, o tubo de alimentação comum foi substituído.

Ficou um pouco melhor. Ao mesmo tempo, montei uma tocha de suporte. Yuri Nikolayevich aconselha a arquivar uma lima triangular de ranhuras, uma espécie de asterisco de cinco a sete raios, no orifício da malha pela qual passa o bico central, para que haja um fluxo aprimorado de mistura ao redor do bico. Aumentará a estabilidade da "agulha" e reduzirá a parada no modo turbulento.

A quantidade de mistura combustível para a chama de suporte é definida pelos orifícios no bico dentro da carcaça. Seu número e tamanho são personalizáveis.

Algumas fotos da tocha foram obtidas até o momento com diferentes posições da torneira no queimador - por assim dizer, “agulha”, chama “macia” e algo no meio.

Não foi feita uma “perna” para o queimador experimental; durante a operação, prendeu a caixa em um pequeno torno de mesa.

A tocha resultante é muito maior que o primeiro queimador pequeno, mesmo com a adição de uma irmã a gás. O vidro aquece muito mais rápido e uma área maior "flui", foi possível inflar um tubo de 18 mm a partir de vidro "neon" fusível. Acontece operações que não tiveram sucesso antes - girar as bordas, perfurando uma espessa camada de vidro com uma agulha de tungstênio.Ao mesmo tempo, é sentida a necessidade de aumentar ainda mais a temperatura da tocha. Não há muitas opções - a adição de oxigênio ou gás explosivo.

Trabalhe nos bugs. Maneiras de melhorar ainda mais.

No entanto, esse tipo de trabalho deve ser realizado com um torno metálico, as peças e toda a estrutura serão mais precisas e precisas, tornando-as menos dolorosas. O diâmetro da carcaça e do bico é obviamente muito grande, parece que é o que não permite obter uma tocha mais longa de chama suave - a velocidade do gás ao cair em uma carcaça larga (bico) cai significativamente. Vale a pena aproximar-se do tamanho do queimador em [1]. Seria bom fabricar um bico, um corpo, uma malha e um diafragma a partir de uma peça de latão, e não de nada - o design pode ser mais conveniente na montagem e ajuste. Seria bom fazer um bico de acordo com o regulamento - um furo cônico polido e cinzelado (veja acima, ou [1]). Sobre oxigênio ou "cascavel", já disse.

Literatura

1. Bondarenko Yu.N. Tecnologia de laboratório. Produção de fontes luminosas de descarga de gás

para fins de laboratório e muito mais.