Apresento para consideração uma faca dobrável de alta qualidade. É feito com ferramentas simples, sendo a mais usada a retificadora. Com ele, o autor recorta todas as peças necessárias. Quanto à revisão final, serão necessários arquivos aqui, além de grampos e um vício. A faca acabou sendo leve, conveniente, estilosa, resistente e feita com tudo isso ao mesmo tempo.

Um disco de corte foi usado como material de partida para a fabricação da lâmina, mas você também pode usar outras fontes. O aço adequado para as facas contém uma grande quantidade de carbono, o que permite o seu endurecimento. Normalmente, esse aço é usado em ferramentas, também possui propriedades de mola. Quanto à alavanca de travamento das molas, elas também são feitas de um disco de corte.

A alça é feita de chapa de alumínio, feita de forma simples, porque esse material é bastante macio. A lâmina passou pelo endurecimento, por isso deve manter a afiação por um longo tempo. Então, vamos considerar com mais detalhes como fazer uma faca!

Materiais e ferramentas utilizadas pelo autor:

Lista de materiais:

- lâmina de serra (ou outra fonte de aço para ferramentas);

- chapa de alumínio (para o cabo);

- pregos (dos quais o autor fez rebites).

Lista de ferramentas:

- ;

-

- quebra-cabeças;

- arquivos;

- um martelo;

- lixa;

- forno de ferreiro e óleo (para endurecer);

- supercola;

- acessórios de desenho para o fabrico do modelo.

O processo de fazer uma faca:

Primeiro passo Corte os espaços em branco

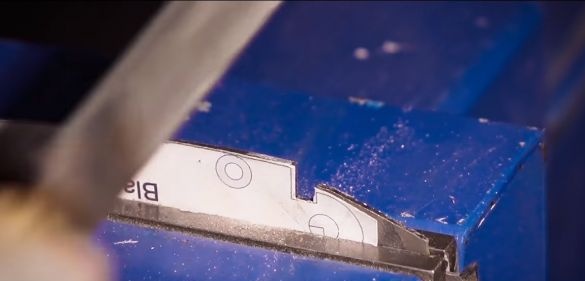

A primeira coisa a fazer é pegar os modelos e colá-los na chapa de aço; no nosso caso, é uma lâmina de serra. Infelizmente, o autor não enviou seu rascunho para que ele pudesse ser impresso em uma impressora. Mas isso não é um problema, você pode encontrar projetos prontos na Internet ou desenvolvê-lo você mesmo, não há nada complicado na estrutura da faca. O autor cola padrões com cola.

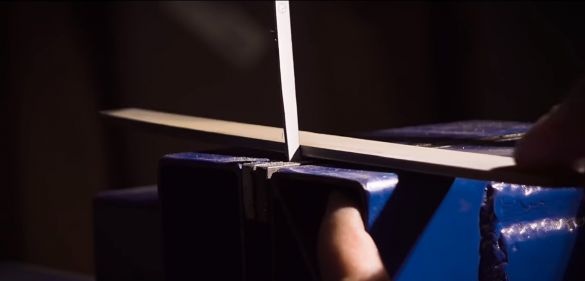

Bem, então proceda ao corte, para isso o autor usa um moedor. Recuamos a alguma distância da linha de corte, para que mais tarde você possa levar o perfil ao ideal com a ajuda de arquivos.

Além da própria lâmina, você precisará cortar a alavanca de travamento, além de dar ênfase à mola.

Etapa dois Trabalhamos com ferramentas manuais

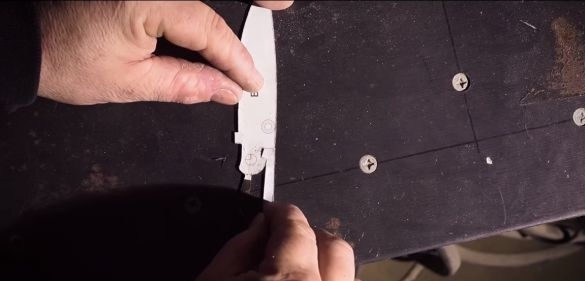

Depois, você pode prosseguir para o refinamento manual das peças. Precisamos remover as rebarbas e encaixar perfeitamente as peças.Para esse fim, um torno e um par de limas para metal são perfeitos. Quando as peças estiverem prontas, você precisará descrever os locais para fazer furos e perfurar. Realizamos um orifício na alavanca de travamento e o segundo na lâmina.

Etapa três Formamos um perfil de lâmina

A etapa final do processamento do metal será a formação de chanfros. Este parâmetro determinará quão bem a faca será cortada e quão fácil será afiada. Como temos um canivete e não cortamos nada com ele, tornamos a lâmina mais fina e afiada como uma navalha.

Por conveniência, prendemos a lâmina a uma barra de madeira e prendemos com uma pinça. Bem, então nos armamos com arquivos e começamos a trabalhar. É aconselhável pré-marcar tudo para não adivinhar no processo se tudo sai como planejado. Obviamente, com um chanfro assimétrico, a faca cortará, mas não parecerá muito, além disso, o metal pode se deformar facilmente.

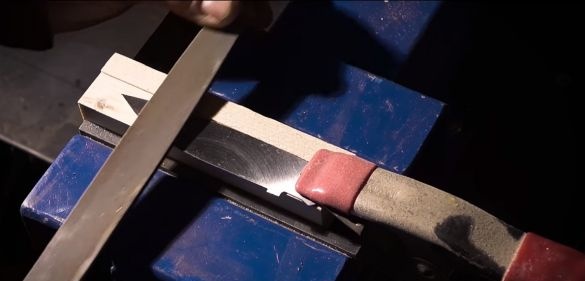

Depois de formar os chanfros, não afie a faca, pois durante o tratamento térmico o metal pode superaquecer. Isso é tudo, agora a fase final do trabalho permanece - isso está afiando a lâmina. Pegamos uma lixa e processamos cuidadosamente a lâmina. Por conveniência, o autor o prendeu com um parafuso prisioneiro. Ao reduzir gradualmente o tamanho de grão da lixa, você pode obter uma superfície espelhada. Para moer com mais eficiência, a lixa pode ser umedecida com água.

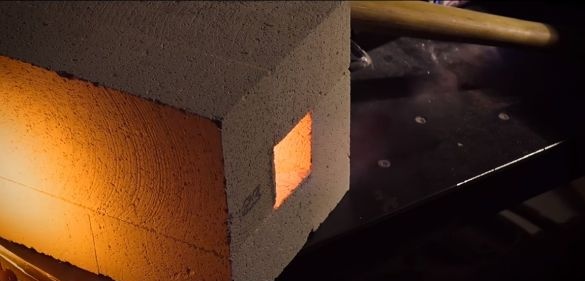

Etapa quatro Endurecer aço

Para manter a lâmina afiada por um longo tempo, precisamos temperá-la. Entre outras coisas, o autor decidiu endurecer a alavanca de travamento, o que permitirá que a faca dure mais tempo. Para a têmpera, será necessário um forno de forja, será necessário atingir uma temperatura de cerca de 800 ° C, mas para cada metal esse parâmetro é individual. O aço adequadamente aquecido começa a brilhar amarelado. Se você trouxer um ímã para o metal, ele não deve reagir a ele. Depois de receber a temperatura desejada, resfriamos a lâmina em óleo, vegetais e minerais são adequados. Tenha cuidado com o automóvel "funcionando", pois, de acordo com muitos mestres, a poluição do óleo pode deixar manchas de raspagem na lâmina.

Se o endurecimento for bem-sucedido, não haverá arranhões na lâmina se ela estiver afiada. Se isso acontecer, significa que o aço ficou com baixa qualidade ou simplesmente não foi aquecido até a temperatura desejada.

Após o endurecimento, é necessário fazer um revenimento do metal, ou seja, amolecê-lo um pouco. Isso permitirá que o aço salte e não será mais frágil. Normalmente, um forno doméstico é usado para isso. Aquecemos a lâmina a 200-2500 ° C e aquecemos por cerca de uma hora. Em seguida, desligue o forno e dê um toldo com uma faca no estado fechado. Isso é tudo, agora temos em nossas mãos uma lâmina de excelente qualidade!

Quinto passo Moagem final

Após a têmpera, o metal escurece, fica com fuligem do óleo, incrustações e assim por diante. Tudo isso precisa ser limpo. Use uma lixa fina umedecida em água. Também é excelente para uso em conjunto com a lixa WD-40. Você pode deixar uma pátina na lâmina, ela funcionará como uma proteção, evitando ferrugem.

Etapa seis Chegando ao controle

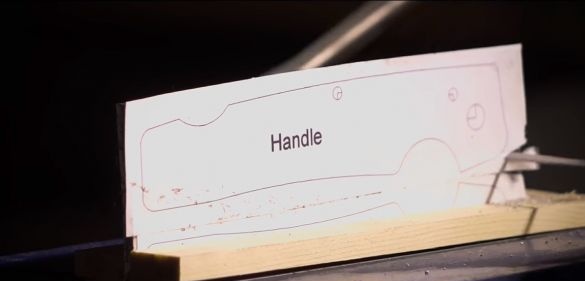

Para a fabricação de canetas, precisamos de chapa de alumínio. É conveniente trabalhar com esse material, pois é macio. A resistência do alumínio para esses fins é mais do que suficiente, e esse metal também parece ótimo e não enferruja.

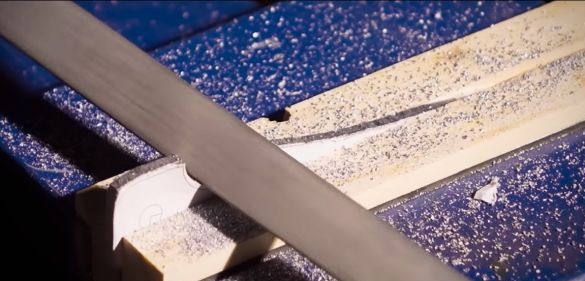

Colamos os modelos e cortamos os espaços em branco. Para o corte, o autor usa um quebra-cabeça manual. Depois disso, formamos o perfil final das peças usando arquivos.

Na fabricação da alça, é imperativo que as duas metades sejam iguais. Para fazer isso, pegue a supercola e cole as duas partes. Bem, então processamos a coisa toda com arquivos.

Após o trabalho de retificação, faça furos nos lugares certos. Isso é tudo, agora divida a peça em duas metades usando um martelo e uma faca.

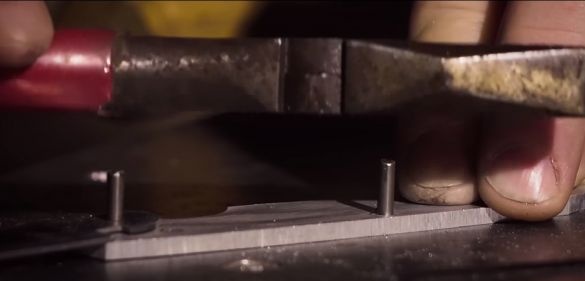

Sétimo passo.Preparação de pinos

Os pinos do autor são de aço e os pregos são usados como material. O pino deve entrar no buraco com esforço, idealmente, deve estar entupido com golpes de martelo leves. Personalizamos os detalhes, cortamos as peças necessárias das unhas.

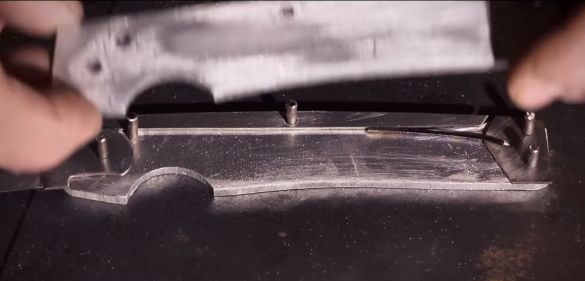

Passo Oito. Como chegar ao conjunto da faca

Ainda não temos mola suficiente para montar a faca. Nós mesmos faremos isso, para isso precisamos de chapas de aço, que podem saltar. O mesmo disco de corte é bastante adequado. Cortamos a tira do comprimento desejado com um moedor, mas tentamos não superaquecer o aço, pois ele perderá suas propriedades de mola e precisará ser temperado.

Bem, agora a faca pode ser montada, instale os pinos e conecte as duas metades. Quando tudo estiver pronto, corte os pinos para que eles se projetem apenas um pouco acima da superfície da alça. Agora, pegamos um martelo e os rebitamos cuidadosamente, como resultado, obtemos excelentes rebites.

Agora a faca está quase pronta! Resta afiar a lâmina e modificar a alça. Após triturar a alça, ela pode ser polida para um acabamento espelhado. Tornará suave, assumirá formas suaves e brilhará. A faca parece bastante impressionante. Isso é tudo, boa sorte e inspiração ao fazer sua própria faca!