Desta vez, tentaremos descobrir como fazer uma faca com uma alça interessante, com orifícios para os dedos. De certa forma, essa alça se assemelha a juntas de latão; de fato, ninguém proíbe o uso da faca para tais fins. Não é difícil fazer esta faca, mas não é usado um conjunto tão pequeno de ferramentas aqui. O material utilizado é chapa de aço antiga com alto teor de carbono, pois é um aço que pode ser endurecido.

Quanto ao perfil da lâmina, quanto a mim, não parece muito conveniente, mas isso não interfere na criação de outra que você goste.

Materiais e ferramentas para caseirousado pelo autor:

Lista de materiais:

- chapa de aço (alto carbono);

- madeira para o cabo;

- papel, lápis, acessórios de desenho para fazer um modelo;

- adesivo epóxi.

Lista de ferramentas:

- retificadora de correias ();

- ;

- grampos, vice;

- marcador;

- tesoura;

- uma broca com um bastão para fazer furos grandes;

- aguçado;

- ;

- fonte de calor para endurecer;

- óleo para endurecer;

- lixa e muito mais.

O processo de fazer uma faca:

Primeiro passo Preparação de material

Primeiro de tudo, preparamos o material para fazer a lâmina. Para esses fins, o autor usou chapas metálicas. Ele estava deitado um pouco, por isso estava coberto com uma camada de ferrugem. Limpamos a ferrugem com um moedor.

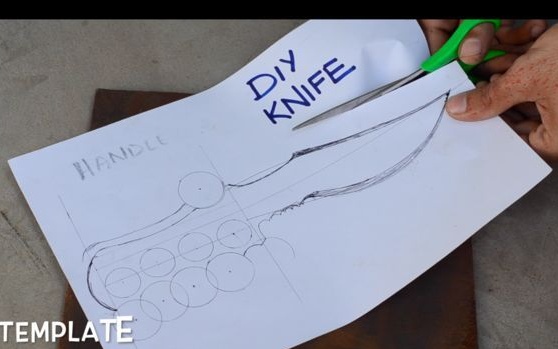

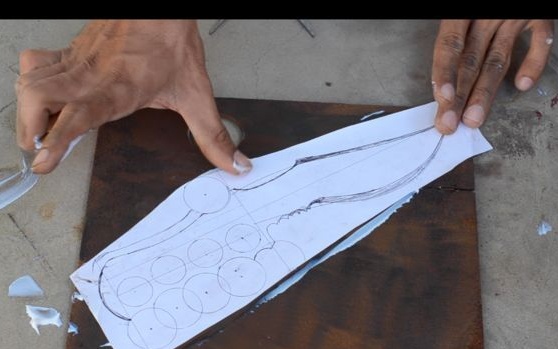

Etapa dois Nós fazemos um modelo

Na Internet, você pode encontrar um grande número de padrões prontos para facas. Basta imprimi-los na impressora e recortá-los. Além disso, ninguém te incomoda em criar seu próprio design de faca. Após o corte, cole o modelo na chapa.

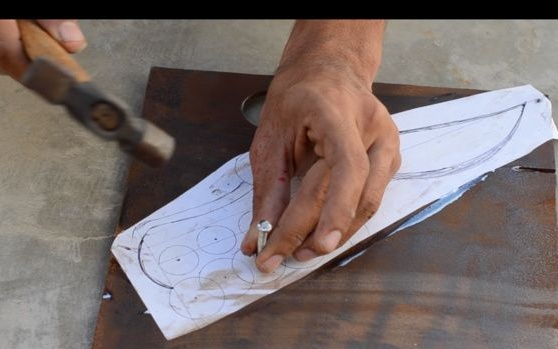

Etapa três Faça furos

O autor tornou a caneta bastante difícil de fabricar, mas contém toda a singularidade da faca. O mais difícil é fazer furos de grande diâmetro para os dedos. Para esses fins, você precisará de uma broca, ou melhor, de uma furadeira, bem como de brocas do diâmetro desejado.

Além disso, com a ajuda de uma broca, o autor também corta o perfil da faca em alguns lugares, o que pode ser feito com a ajuda de um moedor e outros luminária Seria difícil.

Para locais de difícil acesso, você pode usar brocas comuns. Basta fazer uma série de furos e, em seguida, essa peça pode ser quebrada ao longo da linha de furos.

Etapa quatro Corte um perfil áspero

Agora você pode cortar o perfil áspero da faca.Obviamente, uma serra de fita de metal fará o melhor trabalho, mas nem todo mundo tem essa ferramenta. Mas isso não é um problema, o perfil pode ser cortado com um moedor, você só precisa gastar mais tempo e esforço. E se você liberar o metal por aquecimento e resfriamento suave, ele pode ser facilmente cortado manualmente com uma serra.

Quinto passo Moagem grossa de um perfil

Prosseguimos com o desbaste do perfil da faca. Sua tarefa será remover todas as arestas que restam após o corte do metal. Aqui você pode usar várias ferramentas, um moedor de correia, um moedor, um moedor e muito mais. Quanto às ferramentas manuais, você pode trabalhar com limas, segurando cuidadosamente a faca em um torno. Usando uma ferramenta elétrica, não superaqueça o metal. Se mudar de cor, o aço já está superaquecido e não será tão forte quanto antes. No entanto, o endurecimento ajudará a devolver o aço ao seu estado original.

Etapa seis Polimento de metais

Nesta etapa, o autor torna a superfície do metal absolutamente lisa e brilhante. Esse trabalho é realizado com uma lixadeira orbital. Se não houver esse método, você precisará trabalhar manualmente. Primeiro usamos papel maior e depois tudo fica cada vez menor. Quanto aos dentes e outros locais de relevo, os corrigimos com a ajuda de arquivos.

Sétimo passo. Endurecimento de metal

Antes desta etapa, você deve concluir todo o trabalho de processamento de metal, sem contar a nitidez. O endurecimento tornará o aço duro, a faca permanecerá afiada por um longo tempo. Para o endurecimento, o autor usou um método muito simples. Precisamos de bons carvões, aquecemos a faca neles a tal temperatura até que o metal deixe de ser atraído por um ímã permanente. Geralmente sua cor fica amarela brilhante. Se a temperatura desejada não puder ser obtida, será necessário um suprimento de ar forçado. Isso pode ser feito com um secador de cabelo comum.

Quando você aquece o metal até a temperatura desejada, esfrie-o no óleo de motor antigo, o óleo também pode ser aquecido para que o metal não se deforme.

Após a extinção, o autor esqueceu de executar outra etapa - este é o lançamento do metal. Se não for feito, sua lâmina ficará muito frágil e desmoronará ao menor golpe. Para umas férias, você precisará de um forno doméstico comum. Aquecemos a uma temperatura de cerca de 200 graus Celsius, colocamos a faca por uma hora e deixamos o forno esfriar com a porta fechada.

Passo Oito. Moagem final

Após a têmpera, o metal terá incrustações, óleo queimado e outras impurezas. Todos eles precisarão ser limpos e o metal levado ao seu estado final. Para tais fins, usamos lixa, moedor de correia ou moedor orbital.

Etapa nove. Cabo de madeira acabamento

Para decorar a alça com madeira, você precisará encontrar duas coisinhas grossas. Cortamos o excesso deles, ajustamos para o tamanho máximo e depois colamos a faca. Adesivo epóxi é usado para colagem. Antes de colar, lixe bem o metal e limpe-o com acetona para que a cola grude firmemente.

Quando a cola seca, geralmente leva um dia, é possível formar um perfil de alça. Só precisamos triturar o excesso, deixar o cabo absolutamente liso. Grandes pedaços de madeira podem ser removidos com limas na madeira. Bem, todo o restante trabalho é realizado em uma retificadora de correia e em uma máquina orbital.

Nos lugares certos, não se esqueça de fazer furos para os dedos. Primeiro, faça pequenos furos e depois faça-os no diâmetro desejado.

Etapa dez Camada protetora

A faca está pronta, aplique verniz ou outro revestimento protetor, como óleo de linhaça, na madeira. Graças a isso, a caneta ficará mais bonita e, mesmo assim, não absorverá a umidade e, como resultado, quebrará.

Tudo o que resta para você agora é afiar a faca corretamente. Boa sorte