Ao construir um fogão, você pode derreter facilmente alumínio e bronze e, se se esforçar, pode derreter aço nele. Todo o princípio de operação de tal forno é criar uma carcaça isolada que possa suportar temperaturas de até 2600 graus Celsius.

Quanto aos tamanhos, não é estritamente necessário observá-los, o autor fez isso por si mesmo para que pelo menos 2 kg de alumínio por vez pudessem ser derretidos.

O design do forno é muito simples, consiste em um recipiente, uma tampa, uma abertura para o fornecimento de gás e também possui um dreno. O isolamento aqui é projetado para suportar altas temperaturas, e é dada mais atenção à criação do revestimento, porque deve suportar a temperatura da chama do queimador.

Para criar um corpo, você precisará de chapa de aço com espessura suficiente para que possa ser soldada ou um pedaço de tubo de aço. É impossível usar aço galvanizado para tais fins, pois o zinco queima e emite um gás que é muito prejudicial à saúde.

O autor fez o material de isolamento, então o cimento refratário veio em socorro. Uma câmara de ar entre as paredes é fornecida como isolamento.

Materiais e ferramentas para criar um forno:

- argila refratária;

- serradura de madeira;

- cimento refratário;

- materiais para a criação de um corpo, tampa e outros fornos;

- soldagem;

- moedor;

- esquina;

- tubo de gás e queimador.

Processo de fabricação do forno:

Primeiro passo Fazer isolamento

O isolamento do autor consiste em várias camadas. Uma parte é projetada para não liberar calor do forno, e a segunda parte está dentro do forno e pode suportar altas temperaturas do queimador (cerâmica).

Para tal, será necessária a argila refratária, a qual pode ser comprada em lojas especializadas na criação de cerâmica e é vendida na forma de pó. É importante perguntar ao comprar que temperatura essa argila pode suportar. Serragem de madeira também será necessária, eles são misturados com argila e formam uma única massa. Quando o forno é aquecido pela primeira vez, a serragem no interior da argila queima e as câmaras de ar se formam lá. Graças a estas câmaras, a temperatura no interior do forno é bem mantida.

Os componentes são medidos em volume, para tais fins, você pode tomar um pote de café. Primeiro, é feita uma mistura seca com base em uma parte de argila, três partes de serragem. A massa deve ser misturada com muito cuidado para que a serragem seja uniformemente misturada com argila.Em seguida, você pode adicionar uma parte de água à mistura e misturar tudo bem novamente. A mistura deve ficar em repouso por pelo menos 12 horas. Durante esse período, a argila absorverá bem a água e se tornará plástica, será muito conveniente trabalhar com ela.

E enquanto nossa mistura é saturada com água, o autor prossegue com a fabricação de latas de fundição.

Etapa dois Fazendo uma tampa do forno

A tampa do forno é muito simples. Primeiro, um quadro é criado, na aparência se assemelha a uma roda de uma motocicleta. Essa estrutura pode ser feita de uma chapa de aço e um par de barras de aço. A coisa toda se dobra, corta e depois solda. No centro da tampa, o autor faz uma abertura, para isso é necessário um pote de café ou outro produto, instalado no centro. Para que o pote não grude na argila, ele pode ser untado com óleo vegetal.

Bem, agora a estrutura está instalada em uma superfície plana e o material isolante é colocado uniformemente nela. É importante que a argila preencha completamente todo o formulário, para que a tampa seja durável e não queime. Quando a argila começar a secar, você poderá remover com cuidado o frasco do centro, embora seja melhor esperar até que a argila esteja completamente seca, para não danificar a tampa. Você precisará secar por uma semana ou dez dias.

Etapa três A fabricação da parte principal do forno

Nesta fase, o autor preenche a estrutura do forno feita anteriormente com material isolante de argila e serragem. No processo de formação da parte interna, não se esqueça de deixar um local para drenagem, além de fazer um orifício para o suprimento de gás. Como fazer o interior do forno, existem várias opções. Por exemplo, você pode preencher o molde completamente e, em seguida, inserir um tubo de metal no centro e remover cuidadosamente o núcleo com ele. Da mesma forma, você pode fazer furos para fornecer gás e dreno.

Você ainda pode pré-instalar o molde no centro do forno e preencher o espaço resultante com material isolante. Nos dois casos, é importante não esquecer de dar um passo para trás a partir do fundo para que o forno tenha um piso.Depois da formação, deixe a argila secar por pelo menos uma semana.

Etapa quatro Tampas de ventilação

Para fechar completamente o forno, se necessário, você pode fazer algumas dessas capas, como o autor fez. Essas tampas também são feitas de composto isolante. Para moldar, você pode usar latas de café, enlatados, etc.

Quinto passo Camada de proteção externa

Para proteger o isolamento do forno contra superaquecimento, será necessário aplicar uma camada protetora nele, ele deve suportar altas temperaturas. Para tais fins, o autor utilizou cimento refratário. Bem, então tudo é simples, você precisa misturar a mistura com água e aplicar uniformemente com a mão em todas as áreas com isolamento aberto. Obviamente, esse cimento é bastante caro, mas felizmente precisa de muito pouco.

Etapa seis Seque o forno

Se a argila no olho já secou, isso não significa que não seja 100% de umidade. Há muita água, mas este é um inimigo sério. Se houver água na argila quando o forno aquecer, o vapor resultante causará rachaduras e assim por diante. Para secar completamente o forno, o autor tomou várias medidas. Primeiro, é necessário fazer uma série de furos no isolador; uma broca de concreto pode ser necessária para esses fins.

Além disso, a parte externa do forno é envolvida com lã de vidro ou outro isolamento e uma lâmpada incandescente cai no centro. Como resultado, as paredes aquecem bem e a umidade sai delas. A lâmpada deve ser usada pelo menos 100W.

Sétimo passo. Fechamos a tampa e fornecemos gás

Uma mistura de gás e ar deve entrar no forno. Você pode fazer um queimador ou comprar um já pronto.

Para prender a tampa, você precisará de um canto, um eixo e um pedaço de tubo. A essência do design é que, se necessário, a tampa pesada e quente pode ser facilmente virada de lado. Para esses fins, deve-se manter um espaço de alguns milímetros entre a tampa e a parte superior do forno.

O autor também instalou um par de rodas no forno para que ele pudesse ser movido.

Passo Oito. Acessórios de fundição

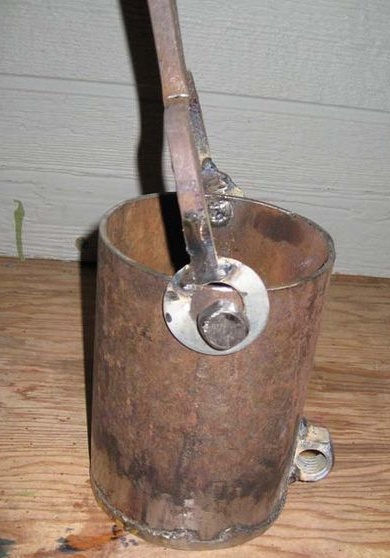

Para fundição, você precisará principalmente de um cadinho. O autor fez isso com um pedaço de tubo de aço de paredes grossas. Ela precisará preparar o fundo e também anexar longas alças de aço.Tudo deve ser muito confiável aqui, caso contrário, se Deus não permitir que o cabo se solte, o contato com o metal líquido é muito deplorável.

Você também precisará fazer uma pinça de ferreiro, um balde e outros acessórios. Não será difícil.

Passo Oito. Teste do forno

É isso aí, o fogão está pronto para o teste. Antes do teste, recomenda-se aquecê-lo primeiro com um maçarico, para que todas as partículas de umidade restantes finalmente saiam da argila. Bem, então você pode fornecer gás e como aquecer o fogão. É mais conveniente incendiar uma tocha.

Depois de algum tempo, a camada protetora superior começará a derreter, como resultado, são formadas cerâmicas, que protegem bem o corpo isolante principal dos efeitos da temperatura.

Conclusão de segurança

É sempre importante lembrar que o trabalho é realizado com metal líquido, que é quente até vários milhares de graus. Se entrar em contato com a pele, a pessoa nem sequer tem tempo para sentir como receberá uma lesão muito séria. Além disso, você precisa respirar com cuidado perto do forno, pois durante a refusão de metais muitos gases nocivos serão liberados. É melhor usar equipamento de proteção.

Você precisa trabalhar com luvas grossas feitas de material incombustível, além de sapatos de proteção e uniforme.