Precisa forçado a olhar para as caixas. Para um guincho futuro, encontrei uma caixa de engrenagens adquirida há muito tempo e até mesmo, no devido tempo, fiz um tambor para o cabo. Usado no reparo de um motor de carro. É verdade que a unidade estava usando uma chave de soquete. Agora eu preciso de um levantamento e abaixamento mais rápido da carga, ou melhor, uma ferramenta para perfurar um poço debaixo d'água. Para a unidade, eu decidi usar um motor elétrico da bomba de água através de uma correia.

Para fazer um guincho eu precisava: canto de aço com diferentes tamanhos de prateleiras; chapa de 3 mm de espessura. cano de água; lixa; eletrodos de solda; rodas de corte para metais; parafusos e porcas: M6, M8; anilhas; mola de abertura; caixa de câmbio; motor elétrico e correia.

Usou a ferramenta: furadeira elétrica; a orelha inversor de solda; paquímetro; torno; um martelo; chaves de boca; brocas; núcleo; canto de metal; bico para moagem.

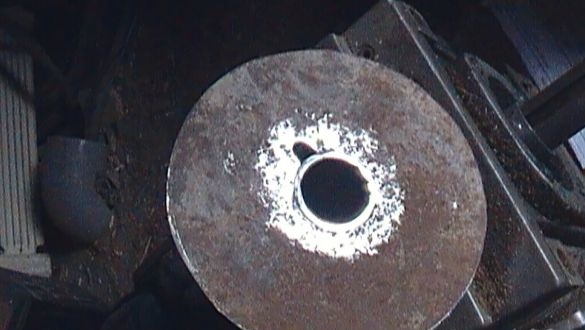

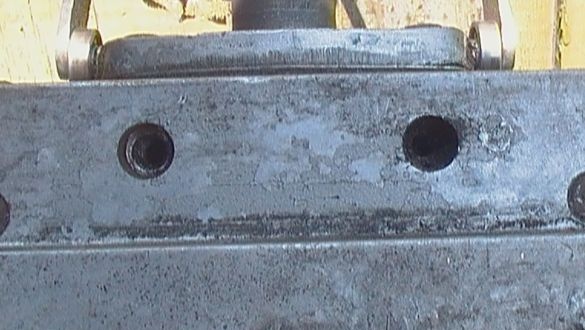

Começou com a criação de um quadro. Para fazer isso, corte 2 cantos com uma prateleira de 50 mm. 2 cantos com uma prateleira de 30 mm foram soldados a eles em ângulo reto. para montar a caixa de velocidades. Sob o plugue de serviço da caixa de velocidades, cortei uma “janela” no canto e instalei na plataforma recebida e fixei um lado com dois cantos soldados. Do segundo lado, fiz dois furos no canto, corte a linha e aperte os parafusos. Os furos foram feitos considerando a folga mínima entre o parafuso e a base da caixa de engrenagens. Para montar o motor e ajustar a tensão da correia, em um dos cantos principais, cortei 2 furos para o parafuso M8. Também cortei e soldei uma folha de três milímetros para enrijecer a estrutura e montar o motor, no qual cortei um buraco. (No começo, eu queria usar um mecanismo diferente.) Coloque o motor com uma polia e coloque um cinto. Para fazer um tambor, cortei um pedaço de cano de 40 mm. Sem remover um pedaço de cano do eixo, limpei-o com uma lixa. Como o tubo normalmente não se encaixava no eixo da engrenagem, era necessário triturar a superfície interna. Para fazer isso: fixou a broca no suporte; inseriu uma broca longa e ligar a broca envolveu um pano.Corte, a largura necessária, lixa e colocá-lo sob a borda do pano continuou a enrolar. Eu moi até o tubo "sentar-se" livremente no eixo e quando o eixo girou, "morder" entre as peças não foi criado. Para impedir que a caixa de engrenagens toque no tambor do tubo acabado (eu o fiz com uma margem), cortei um anel no qual fiz um furo e cortei uma rosca M10. De uma barra de 10 mm. corte um pedaço de 30 mm., corte a rosca e aparafuse o anel no eixo no anel, de modo que a haste caia na ranhura do folheado no eixo. De três milímetros de chapas de ferro, cortei 2 círculos. Em um, eu perfurei e depois arquivei um buraco com uma lima igual ao diâmetro do tubo. Como o tubo girava livremente no eixo da caixa de engrenagens no círculo resultante, perfurei e lixei uma ranhura para uma barra de 10 mm. Tendo limpado um círculo de ferrugem "plantou" ele no cano. Coloquei a barra e a escaldei soldando. No segundo círculo, fiz um furo de 9 mm no centro, para que, ao menor toque, o parafuso parafusado no eixo da caixa de velocidades não interferisse na rotação do tambor. Coloque o futuro tambor no eixo e, com a ajuda de um parafuso, pressione o segundo círculo no tubo, escaldado com solda elétrica. Medindo o tamanho da parte interna da chave corte a barra do tambor no tamanho desejado. Em seguida, comecei a fabricar luminárias garfos para deslocar o tambor ao longo do eixo da caixa de velocidades. Para fazer isso, cortei um pedaço de canto com uma prateleira de 25 mm. e 5 mm de espessura. ao longo do topo. Cortei partes dos espaços em branco, fiz furos e cortei a rosca M6. Arredondou as extremidades das peças. Para posterior montagem, eu precisava de rolamentos, parafusos e arruelas. Como o tamanho interno dos rolamentos era de 7 mm. Peguei os parafusos com um chapéu no patai para alinhar os rolamentos. Ele montou a estrutura e colocou as arruelas entre o rolamento e a peça de trabalho para rotação livre da pista externa do rolamento. Cortei a parte em excesso dos parafusos. Em seguida, fiz curvas dos espaços em branco com um, e depois por outro lado. Eu tentei no local da instalação e soldou as duas peças. Por um lado, no garfo resultante, recesso recessos sob o eixo no qual o garfo será mantido na caixa de velocidades e após a soldagem, retire o excesso. Para montar o eixo, cortei 2 cantos com uma prateleira de 35 mm. fez uma marcação para o eixo do bujão, furos. Ele desapertou os parafusos padrão e instalou um garfo com um suporte. Para eliminar o movimento axial do eixo do bujão, perfurei os furos e coloquei as arruelas no contrapino dos dois lados. Para colocar o tambor em marcha, tive que "quebrar" minha cabeça. No final, ele veio com essa coisa: Um pino roscado M8 é parafusado no eixo da caixa de engrenagens, as porcas são parafusadas no pino. Entre as arruelas, uma mola é aberta para malhar. 2 porcas são parafusadas dentro da mola para limitar a extensão do tambor. Depois disso, ele tirou o tambor e fez um orifício de 4 mm. para o cabo. Passei o cabo dentro do tambor, coloque-o na porca M6 e a fascinou. Puxou um cabo

posicionar a extremidade do cabo para que não interfira. Torci o cabo no tambor. Para que o cabo não se desenrole, prenda-o temporariamente com uma morsa. No final, amarrei um laço e sacudi a fita isolante por segurança. Como resultado do trabalho realizado, esse agregado resultou. O próximo passo serão os testes de carga. Se ele levanta cerca de 150 kg. Vou usar esse mecanismo.