Neste artigo, o autor do canal do YouTube “Rag 'n' Bone Brown” mostrará como fazer um bloco de lixa manual. Anteriormente, o autor esfregava as superfícies de madeira à mão. Porém, após fabricar essa ferramenta simples, o trabalho foi muito mais rápido e a qualidade do processamento aumentou acentuadamente.

Materiais

- Contraplacado de chapa, viga de madeira

- Parafusos, porcas de orelhas

- Adesivo epóxi bicomponente

- Borracha espumada

- cola PVA

- Verniz spray transparente

- fita adesiva

- Lixa.

Ferramentas usado pelo autor.

— Gramposbraçadeiras

— Serra circular

- Furadeira

— Forstner Drills

- Serra, vício, arquivo

— Chave de fenda

- Roleta, quadrado, lápis, faca.

Processo de fabricação.

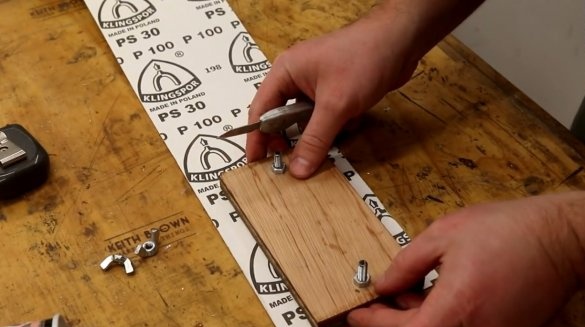

Para seu projeto, o autor encontrou um rolo de 100 abrasivos de papel abrasivo do fabricante polonês klingspor, que, na sua opinião, é a melhor escolha. O autor não recomenda economizar na qualidade do papel, porque papéis ruins podem deixar arranhões profundos nas superfícies.

O mestre interrompe a escolha no centésimo papel abrasivo, porque costuma usá-lo. Este rolo tem 115 mm de largura.

Outro papel abrasivo, usado com mais frequência pelo autor, é o papel para processamento úmido e seco de vários graus de garra. Ele também tem uma largura de 115 mm. Portanto, o comprimento do bloco de moagem também será de 115 mm.

Para o corpo do projeto, o mestre seleciona vários cortes de madeira compensada de 12 mm. Em uma máquina circular, ele a corta em uma largura de 85 mm.

Ele então define o bloco de restrição da serra de esquadria para uma marca de 150 mm e corta o comprimento necessário.

Em seguida, o mestre aplica um quadrado de marcação no corte de madeira compensada, situado a 15 mm de cada extremidade da prancha, e desenha uma linha que ele transforma em axial. Com um furador, ele descreve os pontos centrais.

Agora, o mestre faz um par de orifícios piloto simultaneamente nas duas tábuas com uma broca de 2 mm em uma máquina de perfuração.

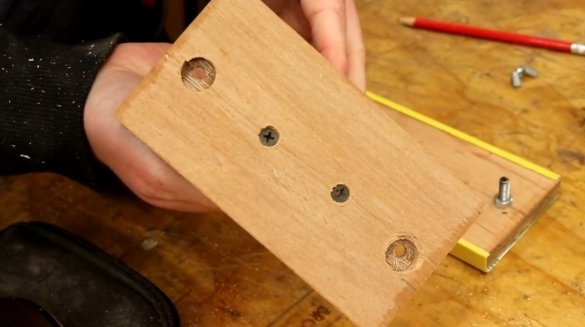

Para conectar as duas placas de madeira compensada, esses parafusos M6 serão usados.

O autor mede a distância da cabeça do parafuso até o início da rosca - é de cerca de 8 mm - e também a largura da cabeça do parafuso é de 15 mm.

Depois disso, ele faz uma broca Forstner de 15 mm e faz furos piloto para criar furos para o espaço no qual as tampas dos parafusos mergulharão mais tarde.

Ao mesmo tempo, ele perfura fundo o suficiente, mas para que a broca não passe pelas duas tábuas.

Em seguida, o artesão faz uma broca de 6 mm e perfura orifícios estreitos nas duas pranchas para criar uma cavidade para o eixo do parafuso.

A primeira vez que os orifícios não foram suficientemente profundos, tive que repetir a operação.

Em seguida, o autor aperta as porcas para fixar os parafusos na placa.

Depois disso, ele amassa uma pequena quantidade de cola epóxi de dois componentes, cola a fita adesiva no compensado para minimizar sua contaminação e faz furos nos locais onde estão os parafusos.

Depois disso, ele preenche os poços com uma massa epóxi, que deve servir a dois propósitos: por um lado, fixará as tampas dos parafusos; por outro, preencherá os vazios, nivelando a superfície de trabalho luminárias.

Após a secagem da resina, o mestre remove a fita adesiva e polir a superfície do compensado.

Agora, na superfície de trabalho, você pode adicionar apenas uma borracha espumada com uma espessura não superior a dois milímetros.

O autor coloca uma camada de epóxi na base do futuro bloco de moagem e a coloca sobre a espuma de borracha, pressionando-a adicionalmente com uma carga. Após 15 minutos, o autor corta o excesso de material.

Agora ele muda para a segunda placa de fixação e faz furos nela para as porcas encaixarem. De acordo com a observação justa do mestre, esses furos deveriam ter sido feitos antes, antes de perfurações de seis mm. Por causa dessa omissão, a broca Forstner “caminha”.

Agora, as duas pranchas são firmes e adjacentes.

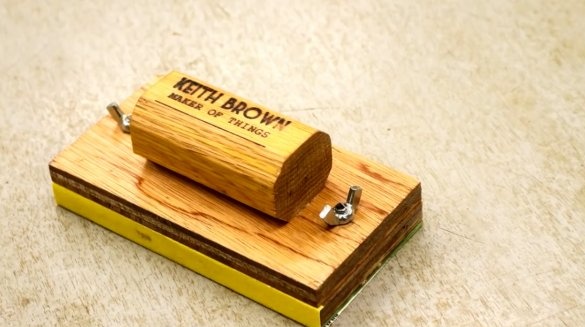

O último elemento desta ferramenta é o identificador.

Será um pequeno pedaço de madeira de carvalho. Primeiro, em uma máquina circular na barra, todos os quatro cantos são cortados em um ângulo de 45 graus.

Em seguida, o mestre corta a alça de até 80 mm de comprimento na serra de esquadria, lubrifica-a com cola, coloca-a na sola da unidade de retificação exatamente no centro e pressiona-a com peso.

Após a cola secar, a conexão da alça com a parte superior é reforçada por um par de parafusos autoatarraxantes.

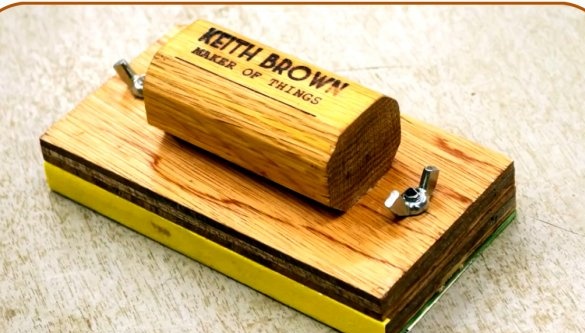

Além disso, o autor conecta as duas tábuas e as aperta com as porcas de orelhas M6.

Após a montagem de toda a estrutura, ficou claro qual o comprimento das hastes dos parafusos. O procedimento é realizado com uma serra convencional. Cantos agudos são arquivados.

Depois de terminar o rejunte, o autor aplica duas camadas de verniz de aerossol transparente para proteger a madeira da umidade.

Agora, o papel abrasivo é cortado longitudinalmente e suas bordas são dobradas ao redor da base do bloco de moagem, o que contribui para a formação de dobras claras e uniformes.

Em seguida, o mestre amarrou as hastes dos parafusos na segunda parte do bloco e pressionou as bordas do papel, apertando firmemente as porcas borboleta.

A ferramenta está pronta!

O autor coloca a marca na maçaneta com o toque final.

Agradeço ao autor a idéia de uma ferramenta simples, mas útil para o workshop!

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.