Boa saúde para todos. Uma de minhas conhecidas, envolvida no design de celebrações e celebrações, me pediu para fazer um cortador de espuma para ela, semelhante ao que foi mencionado brevemente no artigo Relógio de loja de sapatos, apenas ela precisa cortar mais detalhes dimensionais - letras, números, flores, corações de crescimento do medidor; portanto, deve ser portátil. Para minha surpresa, no site "" e em outros sites dos mestres, não encontrei nada adequado. Basicamente, todos esses luminárias feito “no ranho”, como eu poderia fazer “de mãos dadas” (eu fiz e provavelmente vou fazer) por mim mesmo, mas, neste caso, era uma ordem, e especialmente mulheres. Não dê a ela o transformador desencapado com vários fios, então eu decidi preencher essa lacuna e tornar o dispositivo em uma forma mais ou menos apresentável.

As principais desvantagens dos cortadores térmicos de espuma caseiros oferecidos na Internet são a conexão a um transformador de redução localizado separadamente, e é por isso que o aquecimento está constantemente ligado. Portanto, decidiu-se compactar a ferramenta combinando um transformador de abaixamento em um caso, que deveria ser ligado apenas durante a duração do corte em si e também adicionado um interruptor de aquecimento. O que aconteceu com isso, e quero contar neste artigo.

Para fazer um cortador térmico, precisamos:

1. Serra manual (ferramenta e material)

2. Broca ou chave de fenda

3. Lixa

4. Brocas ø2,5 ø5 e ø8 mm

5. torneiras M3

6. Ferro de solda, solda, fluxo

7. Transformador abaixador 30 W

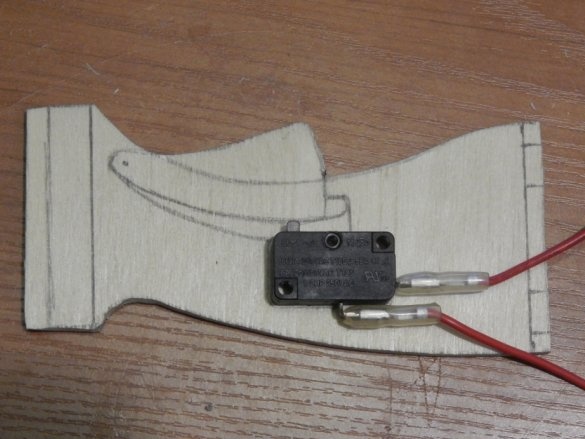

8. Micro switch tipo MP (eu tenho um microondas)

9. Chave deslizante (KVV70-2P3W ou similar)

10. Diodo (corrente direta de pelo menos 5 A)

11. Fibra de vidro 2 mm.

12. Contraplacado 4mm

13. Fio Nichrome ø0,3-0,5 mm

14. Contatos do acionador de partida magnético 2 peças

15. Parafusos, porcas, arruelas M3-M5

16. Cabo de alimentação com plugue (comprimento opcional), cortes de fio de 0,5 a 1,5 mm2.

Então, comecei a "dançar do fogão", mais precisamente do transformador. Eu não entrei particularmente nos cálculos, limitando-me a focar no princípio de "necessário o suficiente", ainda é problemático encontrar um transformador pronto, o que significa que você precisa rebobinar um tamanho adequado. Farei uma reserva imediatamente - o transformador fez isso "rapidamente", o cliente, embora ela não se apressasse, mas pediu para ser rápido, não saiu como ela pretendia, mas "o que cresceu, depois cresceu", foi muito preguiçoso para refazê-lo. Ao repetir, leve em conta minhas "escolas".

Para aquecer um fio de nicromo com comprimento de 125 mm e diâmetro de 0,3-0,5 mm (resistência 0,7-2 Ohm), a tensão secundária de cerca de 3V e uma corrente de cerca de 5A foram consideradas suficientes (repito, todos os cálculos são aproximados, a resistência do nicrômio aumenta quando aquecida). Havia um transformador com um núcleo blindado com uma área de seção transversal de 6 cm, o que corresponde a uma potência total de 30 W, o que é suficiente. Eu não era muito sofisticado em rebobinar, não conseguia contar o número de voltas por volt - as voltas externas estavam saturadas de verniz, bastava cortar e enrolar um novo fio "da careca" ø 1,5 mm em "dois fios". Esse método de enrolamento envolvia um ajuste gradual da potência, mas eu fui longe demais com o número de voltas, então tive que conectar os enrolamentos em paralelo.

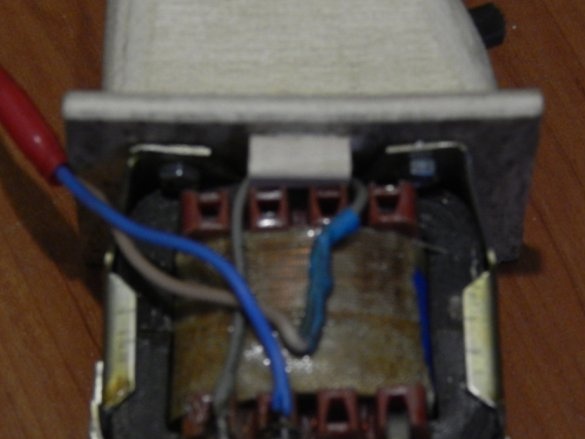

O processo de desmontar, rebobinar e montar o transformador não decolou, considerando-o desnecessário, basta postar a foto do já rebobinado.

Decidiu-se que o estojo do dispositivo era à imagem e semelhança de uma furadeira sem fio (chave de fenda) por causa da maior, na minha opinião, ergonomia bem-sucedida. Passei um longo tempo nas opções de fabricação, da colagem de fibra de vidro com resina epóxi ao uso de uma garrafa vazia com um pulverizador (tive que colocar o botão liga / desliga). No final, ele decidiu transformar o estojo em um “sanduíche” empilhado de madeira compensada com 4 mm de espessura. A madeira compensada foi escolhida como material devido à facilidade de processamento, colagem e à capacidade de simplesmente cortar cavidades para interruptores. O botão liga / desliga (gatilho, gatilho, tangente, peço que você não encontre erros nos nomes; no futuro, chamarei como quero), como acabou, tornando o compensado também muito mais fácil.

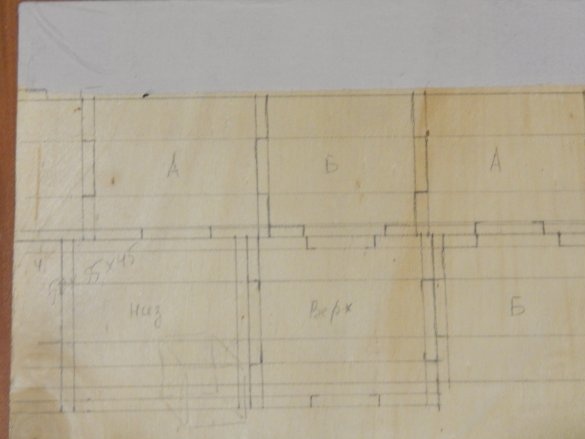

Com a determinação das dimensões da caixa, ele novamente começou a "dançar" a partir do transformador, mais precisamente, a partir da fabricação da caixa na qual ele seria colocado. Na folha de madeira compensada, desenhamos os detalhes.

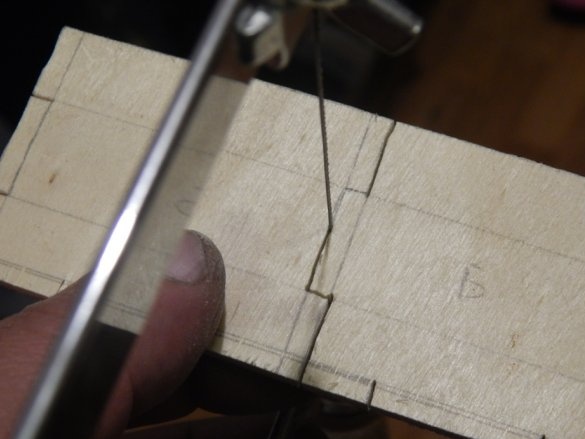

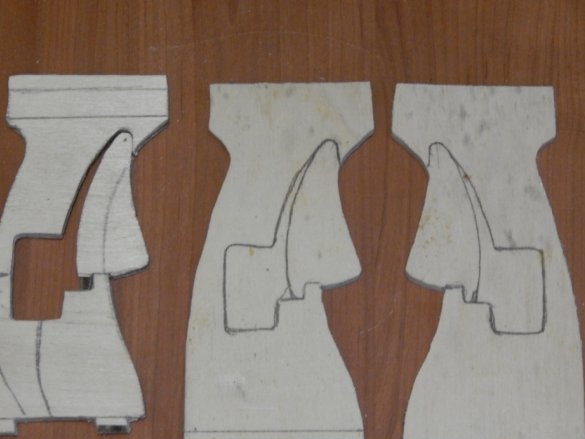

E então vimos isso com um quebra-cabeça comum (que mais tarde se tornará parte do produto).

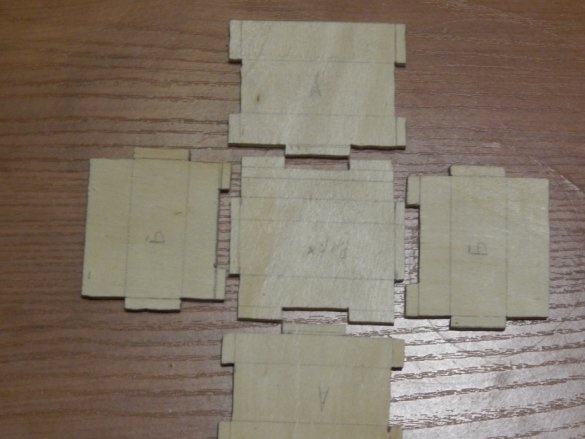

Deveria produzir um conjunto de peças que colamos

Colagem com fita azul até a cola secar. A parte na qual o transformador e a alça serão montados posteriormente será o ponto de partida do nosso projeto.

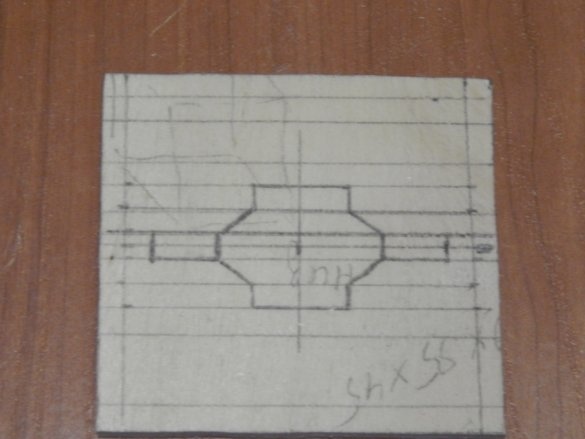

O tamanho da alça na qual os interruptores devem ser colocados foi determinado pelas dimensões da caixa do transformador, pelo suporte do quebra-cabeças e pelas dimensões de sua própria palma.

Ela, é claro, é mais feminina para mim, mas isso, em princípio, não é crítico

Primeiro você precisa determinar o local de instalação do switch, usei essa parte de um micro-ondas antigo. Com base na localização do comutador, determinamos o tamanho e o curso do "gatilho" (bem, não quero chamar essa parte de outro nome)

Utilizamos o espaço serrado como modelo para a fabricação de peças subseqüentes.

.

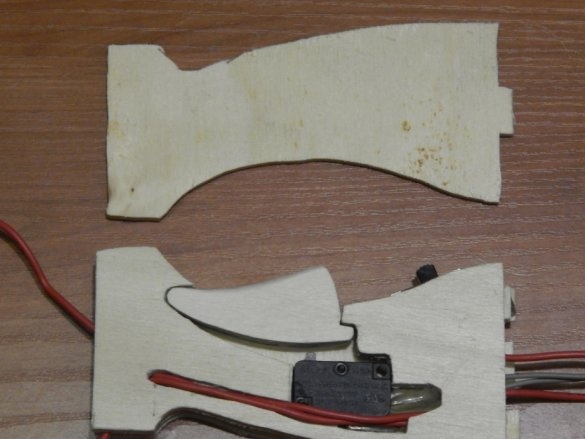

Cortamos o “gatilho” e as cavidades dos interruptores nas três partes internas, as duas externas serão simplesmente tampas. É difícil ver a foto, mas posso dizer que a direção das fibras de compensado nas peças se alterna como deveria no compensado de multicamadas.

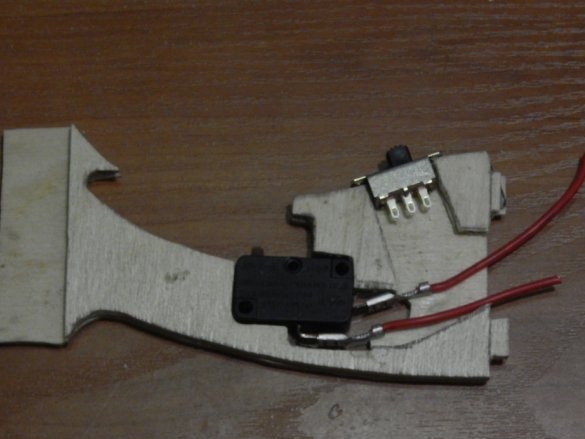

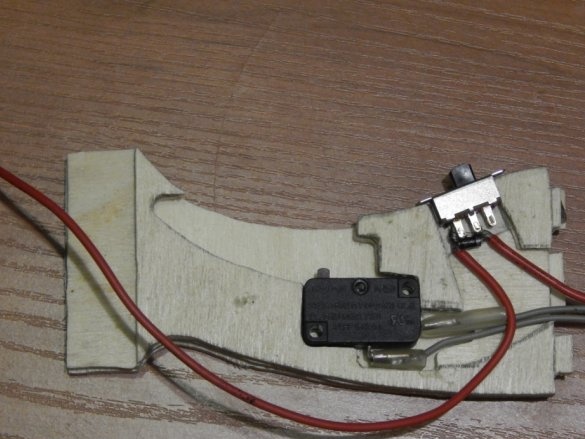

Quando todos os detalhes da alça são cortados, começamos a colar nosso “sanduíche”.

Um diodo do tipo 1N4001 não deve ser levado em consideração na fotografia, pois foi substituído pelo nosso bom, soviético, "perca" KD213A. O diodo é soldado em paralelo aos contatos da chave deslizante e é projetado para reduzir a potência de aquecimento (não importa a direção de ligação, o elemento de aquecimento não se importa com o que é meio ciclo), uma vez que não funcionou com os enrolamentos. Os contatos do interruptor deslizante duplo são conectados em paralelo para aumentar a "taxa de transferência". Obviamente, eles não foram projetados para altas correntes, mas a comutação ocorrerá quando a energia estiver desligada; portanto, eles devem suportar.

Continuamos a colar as camadas da caixa, fazendo cortes nos fios que vão para o elemento de aquecimento durante o curso da peça.

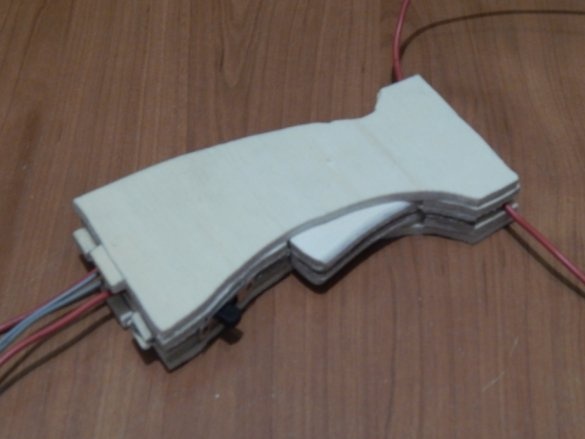

Um identificador totalmente colado (mas ainda não concluído) se parece com isso

Para que o "gatilho" se movesse livremente na carcaça, seus planos laterais foram processados com lixa para reduzir levemente sua espessura. Além disso, antes da montagem, as bordas eram processadas e os cantos frontais eram arredondados.

Após a montagem final da alça, para que não fique “espinhosa” na mão, faça uma “apresentação”, lixe os cantos com uma lixa.

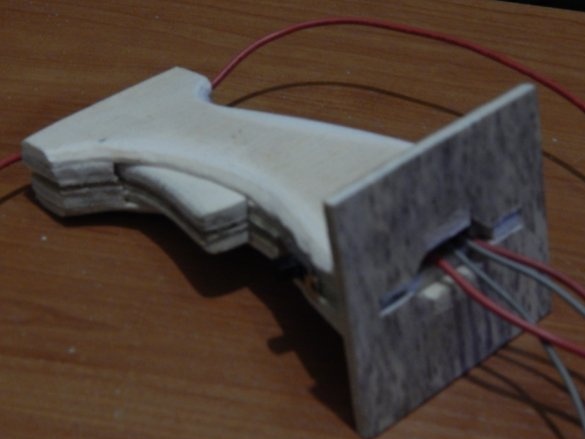

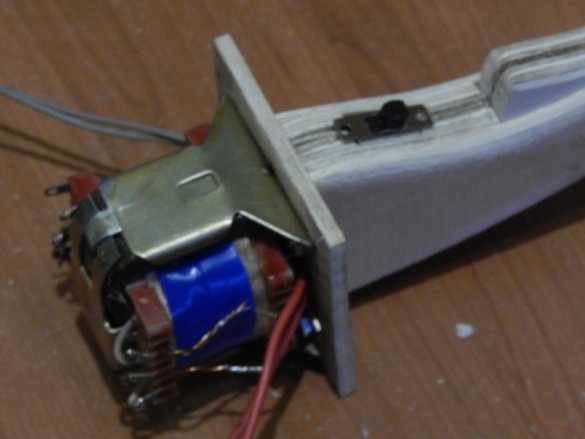

Instalamos o transformador, passando por baixo os fios e botões de energia.

Solde os fios que vêm da alça ao enrolamento secundário diretamente (um interruptor com um diodo já está instalado no interior) e o cabo de alimentação ao primário através do botão liga / desliga. Isolamos os compostos com termorretrátil.

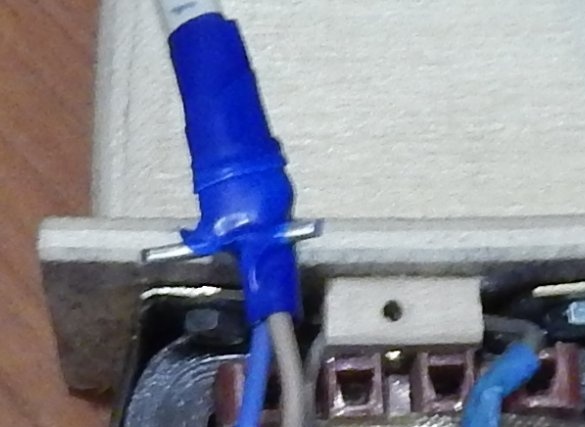

Para impedir que o cabo de alimentação caia do gabinete, prendemos-o com uma fita isolante azul e uma rolha - “antenas” dobradas no fio de alumínio.

Em sua forma final, o identificador se parece com isso:

Não pintei ou envernizei para excluir a possibilidade de colar o “gatilho” no corpo da manivela.

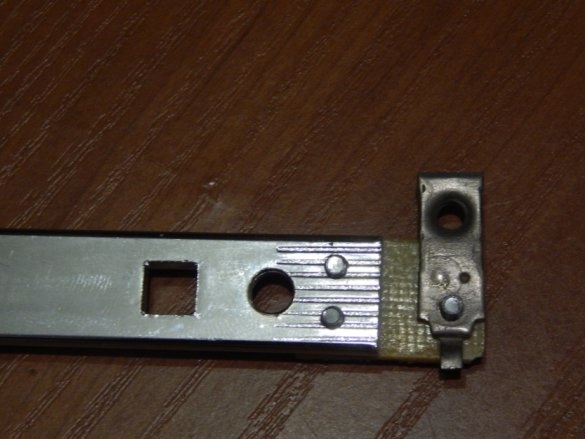

Agora, finalizamos os grampos do quebra-cabeças. Como isolante, usei fibra de vidro com 2 mm de espessura.

Nas extremidades do suporte

Perfuramos dois furos de 2,5 mm

Em seguida, cortamos a rosca M3 para fixar a placa isolante (como se viu depois, bastava fazer isso apenas em uma extremidade do suporte).

Para conectar o fio nicrômico, foram utilizadas uma placa de contato de entrada de um medidor elétrico antigo e um contato fixo de um acionador de partida magnético

Como o suporte da serra de vaivém será usado como condutor, não é necessário isolar a extremidade superior. Queria instalar a placa isolante superior para montagem simétrica, mas depois a considerei desnecessária e usei uma parte do medidor elétrico que, com um pouco de requinte, funcionou muito bem.

A placa de contato inferior já estava instalada, guiada pelo fixador superior, de modo que o nicrómio era esticado relativamente suavemente. Não importa para o trabalho, mas ainda assim não queria que parecesse torto.

Para conectar o suporte à alça do suporte, bastava fazer apenas um furo além dos existentes.

As peças são interconectadas por dois parafusos M5 com cabeças estriadas semicirculares (o tipo de cabeça não desempenha um papel). As porcas e as cabeças dos parafusos estão embutidas no corpo da alça, para as quais foram feitos orifícios passados até ø8 mm. a uma profundidade de 5 mm.

Conectamos um dos fios provenientes do enrolamento secundário do transformador diretamente ao suporte usando um parafuso.

Solde outra na placa de contato do isolador.

Instalamos um elemento de trabalho de fio nicromo da mesma maneira que uma lima de serra de vaivém, com a única diferença que o prendemos entre duas arruelas, fazendo uma rotação em torno do parafuso. Certifique-se de fazer um pequeno trecho do fio, pois o nicrromo quando aquecido é bem mais longo. O níquel foi utilizado a partir de uma espiral usada em eletrodomésticos.

Como resultado, temos uma ferramenta para trabalhar com poliestireno.

Sugiro ver como a ferramenta funciona em um pequeno vídeo.