Bom dia a todos. Chamo a atenção a minha versão da alteração do módulo do pedal no volante de um computador para controle de ferramentas elétricas.

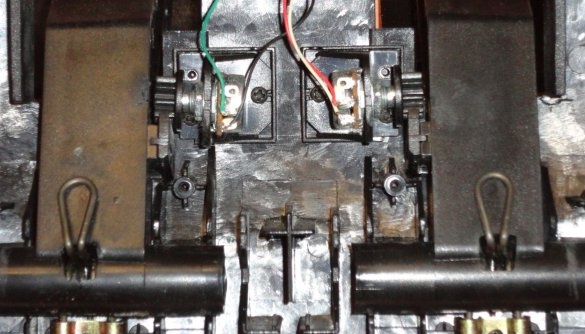

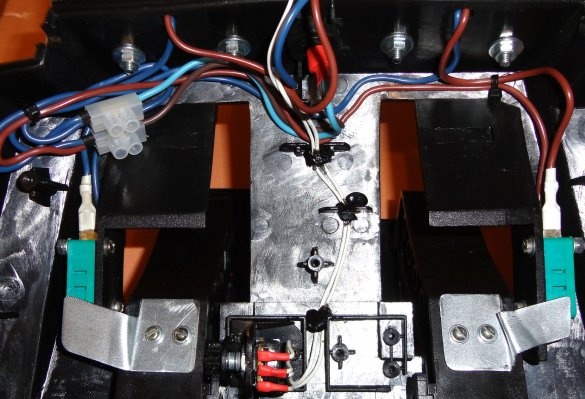

A idéia era usar o módulo de pedal no design, o restante do volante quebrado pelas crianças para o computador (talvez o restante do volante também funcione, eu não o joguei fora). Como existem dois pedais no módulo, decidi fazer dois canais de controle independentes. O primeiro canal possui uma função de ligar / desligar a carga. O segundo canal tem a função de controlar suavemente a energia da carga até que seja completamente desligada.

Neste design foi usado:

- Módulo de pedal do volante GW-10VR para computador.

- Dimmer chinês 220v 2kW.

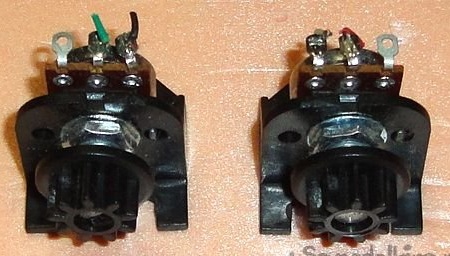

- Soquete RO1 RA10-002 - 2pcs.

- Cabo de força com plugue.

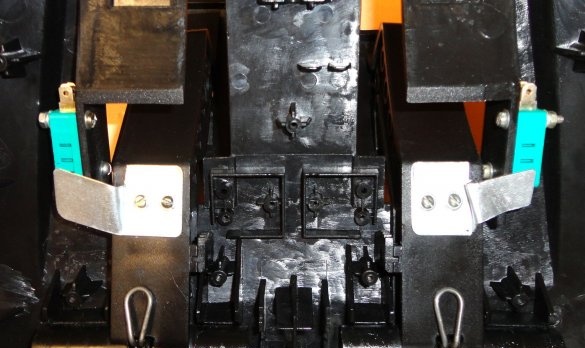

- Microinterruptor tipo RWA-401 - 2 pçs.

- Prensa-cabos PG-7.

- Fixadores M3, M4.

- Sucata de plástico.

Das ferramentas utilizadas:

- Broca.

- Tipo de IFM "Dremel".

- ferro de solda.

- Pistola de cola térmica.

- Tesoura para metal.

- Chave de fenda, alicate, etc.

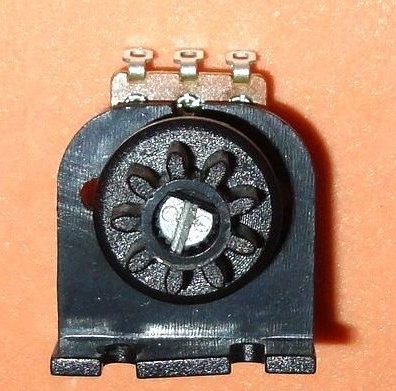

O módulo do pedal foi apenas uma descoberta, porque em seu design, possui uma solução de engrenagem pronta dos pedais ao eixo do resistor variável.

No projeto, o resistor variável foi substituído por 500 kOhm (era 50 kOhm). Como um resistor variável adequado, com apenas um eixo redondo, foi encontrado no esconderijo, tive que moer o chanfro. Uma cunha de plástico é inserida no corte.

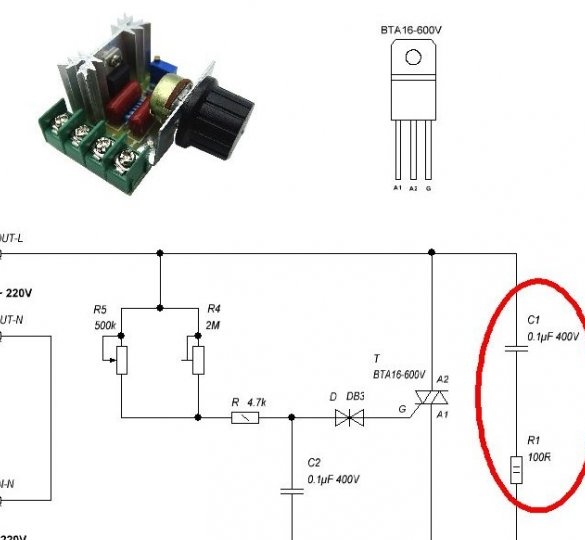

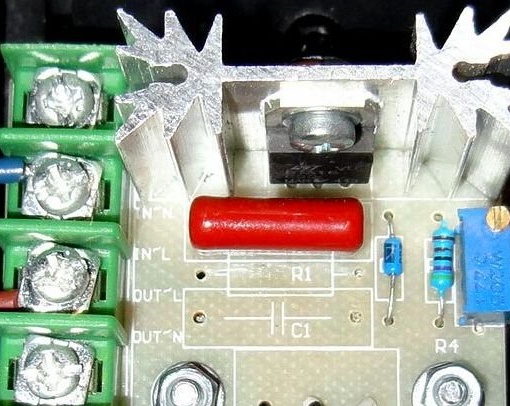

Normalmente, em meus designs, uso meus próprios dimmers, criados para os recursos de design do produto. Aqui eu decidi usar um dimmer chinês pronto (fiquei ocioso por um longo tempo) que teve que ser levemente “iluminado”, porque ele trabalha no modo pulsado e trabalha com uma ferramenta elétrica que possui seus próprios eletrônico blocos de ajuste, o circuito de correção R1-C1 apenas interfere. O superaquecimento do resistor R1 ocorre (testado na prática). Portanto, R1 e C1 foram removidos do quadro. A pasta condutora de calor KPT-8 foi aplicada ao radiador (inicialmente completamente ausente).

A numeração das peças no diagrama corresponde à numeração indicada no quadro.

Os microinterruptores são fixados na carcaça com parafusos M3.

Placas de metal são montadas em pedais com parafusos M3.

Após a instalação dos pedais na carcaça, as placas foram ajustadas no lugar.

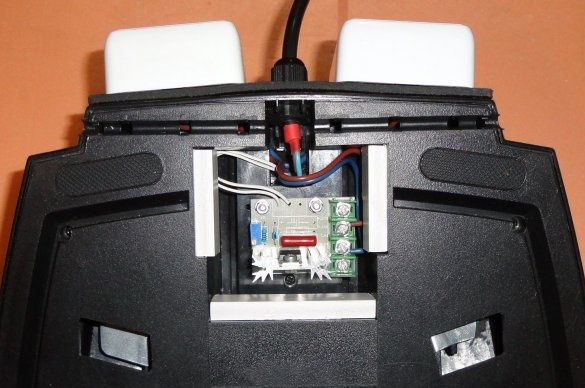

Como as tomadas vão além das dimensões da caixa, para protegê-las de detritos, o painel traseiro foi cortado em plástico macio para elas.

A base das tomadas é fixada ao gabinete com parafusos M4.Uma entrada de cabo é instalada no centro.

O cabo de rede é conectado através da barra de terminais (para fácil substituição). Os microinterruptores são conectados usando conectores de faca; são utilizados contatos que são fechados quando o botão é pressionado. Porque o percurso completo do pedal não fornece a rotação máxima do eixo do resistor variável; então, quando ele é montado na carcaça, a engrenagem é montada de modo que, quando o pedal está totalmente pressionado, o valor máximo de resistência (500 kOhm) é. Com o pedal totalmente pressionado, a resistência é de 27 kOhm. Esse intervalo é suficiente para a operação normal. Havia uma idéia de conectar um interruptor de palheta em paralelo ao resistor variável R5 e conectar um ímã aos pedais, definindo a distância de resposta com o pedal totalmente pressionado. Mas até agora não tenho necessidade disso. O deslocamento da faixa de ajuste com o resistor de sintonização R4 é suficiente.

Os fios de potência são presos com laços de plástico, o fio do resistor variável é fixado com adesivo hot-melt. Isso evitou a fixação dos fios durante a montagem do alojamento.

Os fios de potência são presos com laços de plástico, o fio do resistor variável é fixado com adesivo hot-melt. Isso evitou a fixação dos fios durante a montagem do alojamento.

Na parte inferior do corpo teve que fazer buracos. Eles não permitem que as placas de metal dos pedais repousem contra a parte inferior do corpo quando os pedais estão totalmente pressionados. Como resultado, os pedais repousam apenas sobre os batentes de borracha na parte superior do corpo. Ao mesmo tempo, as placas de metal não atingem a borda externa da parte inferior do corpo (de 1 a 1,5 mm).

A placa dimmer é fixada na parte inferior do gabinete através de juntas de fibra de vidro nos parafusos M3. Os batentes de plástico da tampa do redutor são feitos de plástico macio com uma espessura de 8 mm e colados ao corpo com supercola (recesso de 3 mm). A tampa é cortada em plástico macio com 3 mm de espessura. A tampa é parafusada com quatro pequenos parafusos nos batentes. Os orifícios na parte inferior do estojo são selados com fita de reparo (talvez mais tarde, selarei com plástico fino).

O soquete do primeiro canal é conectado ao cabo de rede através de um microinterruptor. A tomada do segundo canal é conectada ao cabo de rede através de um dimmer e micro switch, o que garante sua desconexão completa da rede com o pedal totalmente pressionado.

A operação do redutor neste projeto foi testada nas seguintes ferramentas elétricas:

- Martelo de lixadeira de correia LSM800 (800W - sem controlador de velocidade embutido).

- Pistola de pulverização de compressor Bosch PFS 3000-2 (650W - sem controlador de velocidade incorporado)

- Furadeira Makita HP1621F (650W - controlador de velocidade embutido).

- Furadeira Makita DP2010 (370W - controlador de velocidade embutido).

- Máquina superior da DMF "Dremel" DM-130B (135W - controlador de velocidade embutido)

- Para o motor da máquina de costura TUR 2 (90W - reta, sem pedal), é necessário um pequeno ajuste na faixa de ajuste do resistor R4.

Em instrumentos equipados com soft starters incorporados e (ou) componentes eletrônicos constantes não foi testado.

A 800 W, o dissipador de calor aquece apenas um pouco. Eu acho que com uma carga de 1400-1500W você precisará de um radiador maior. Para as ferramentas disponíveis (eu as tenho até 1000W), e o suficiente.

O design acabou sendo especialmente conveniente ao usar as brocas instaladas no suporte de broca. E ao usar uma retificadora montada em uma mesa. Controle convenientemente o ventilador para resfriar as peças durante a solda. Porque as duas mãos estão livres.

Devido às almofadas de borracha (pernas) e ao fato de o calcanhar do pé estar no próprio suporte, o dispositivo não se move no chão. Em geral, fiquei satisfeito com os recursos operacionais do dispositivo. Mais tempo dirá.

Se algo estiver faltando na descrição, espero que essas nuances possam ser consideradas nas fotos enviadas. Peço desculpas antecipadamente por possíveis erros e erros de digitação.

Se você precisar de informações adicionais, escreva para os correios, tentarei responder definitivamente. Comentários, idéias, sugestões de melhorias no design e comentários são muito bem-vindos.

O design acabou sendo especialmente conveniente ao usar as brocas instaladas no suporte de broca. E ao usar uma retificadora montada em uma mesa. Controle convenientemente o ventilador para resfriar as peças durante a solda. Porque as duas mãos estão livres.

Devido às almofadas de borracha (pernas) e ao fato de o calcanhar do pé estar no próprio suporte, o dispositivo não se move no chão. Em geral, fiquei satisfeito com os recursos operacionais do dispositivo. Mais tempo dirá.

Se algo estiver faltando na descrição, espero que essas nuances possam ser consideradas nas fotos enviadas. Peço desculpas antecipadamente por possíveis erros e erros de digitação.

Se você precisar de informações adicionais, escreva para os correios, tentarei responder definitivamente. Comentários, idéias, sugestões de melhorias no design e comentários são muito bem-vindos.

Novembro 2019