Certamente quase todos vocês enfrentam a necessidade de processar pequenas peças de aço e sabem que mesmo a simples trituração de peças pequenas pode causar transtornos.

Neste artigo, o autor do canal do YouTube "TOKARKA" mostrará como ele criou uma placa magnética especial, com a qual esse processo será muito mais simples, mais fácil e, o mais importante, mais seguro.

Materiais

- Bloco de alumínio

— Ímãs de neodímio

— Adesivo acrílico bicomponente

- Chapa de aço inoxidável

- Parafusos de latão M2

- óleo do motor

Ferramentas usado pelo autor.

- Serra

- Fresadora

— Toque

— Dremel

— Chave de fendabrocas de metal

- Núcleo automático

— Secador de cabelo para construção

- Torno, paquímetro, lima, chave de fenda.

Processo de fabricação.

Portanto, um bloco de alumínio tão grande é adequado como um caso. Possui excelente condutividade térmica e protegerá os ímãs do superaquecimento. A caixa de madeira não é adequada para este produto caseiro.

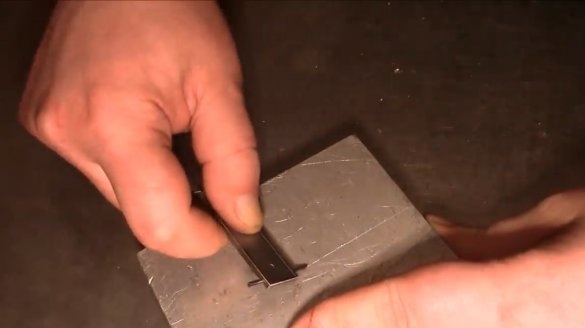

Depois de fixar o bloco em um torno, o mestre corta uma peça de trabalho adequada.

A superfície do bloco é nivelada na fresadora, embora isso possa ser feito com um arquivo regular.

Em uma extremidade da peça, as ranhuras dos ímãs são fresadas. O autor usará ímãs retangulares. E se ele tivesse ímãs redondos, esse procedimento seria muito mais simples, e você poderia fazer isso sem uma fresa.

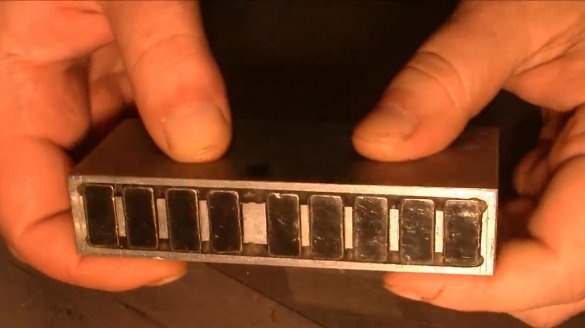

Então, esses são os separadores. Ele fez o central um pouco mais largo que o resto, o parafuso de fixação será parafusado nele.

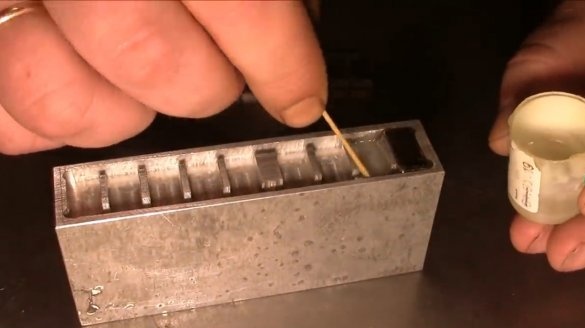

São ímãs de neodímio com dimensões de 20X10X5 mm.

Eles serão colados com epóxi, e um segundo adesivo de dois componentes também pode ser usado. Antes de colar a peça, é melhor aquecer um pouco para que a resina epóxi preencha melhor as lacunas.

O autor cometeu um erro e, quando tentou colar o segundo ímã, ele apareceu e magnetizou o primeiro. O processo de colagem foi muito mais fácil quando ele usou um cartão de plástico, pressionando-o a cada ímã seguinte.

Depois de algum tempo, a resina polimerizou, e o mestre começa a fabricar uma placa de proteção. Ele fabricará aço inoxidável não magnético. Verifica imediatamente como passa um campo magnético.

Carrega a marcação na placa com um scriber de aço.

Para cortar com precisão a tira, ele a magnetizou na lima e cortou com um dremel.

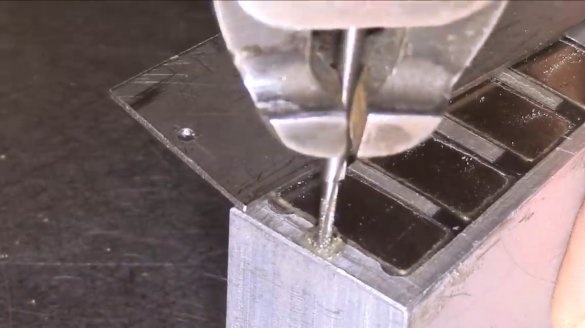

Os furos são perfurados na placa e no corpo, a rosca M2 é cortada.

Os furos na placa são escareados e parafusados ao corpo usando parafusos de latão.

Em recente artigo o autor contou como criou um núcleo semi-automático tão poderoso. Para ele, ele aplica marcações em duas chapas de aço.

Fura orifícios para parafusos M3 neles e no corpo e corta roscas neles.

Os furos nas placas são fresados, eles devem ser feitos alongados.

Em seguida, a superfície da caixa e das placas é retificada.

As placas axiais são parafusadas em duas paredes laterais; elas podem se ajustar à espessura da peça de trabalho.

Você pode simplesmente ajustá-los para que a superfície da peça sobressaia acima dos batentes.

Sem essa placa magnética, o processo de retificação era extremamente inconveniente, a peça podia escorregar e os dedos caíam solenemente em uma correia abrasiva em movimento. E com luvas, esse trabalho é estritamente proibido.

Então luminária pronto, e agora tudo se tornou muito mais conveniente e seguro. Sob o próprio dispositivo, você pode colocar uma barra.

Aqui está o resultado da moagem, está tudo bem.

Também é possível processar peças em uma retificadora com um bico de disco de retificação.

Uma chave de fenda com um disco abrasivo ou uma pequena retificadora manual também é adequada.

Este dispositivo pode ser fixado em um torno e processar detalhes manualmente. A força de separação, desde que a peça de trabalho cubra todos os 10 ímãs, será de cerca de 40 a 45 kg. E a serragem que cai na superfície é facilmente removida com um pano úmido. O mestre também observou que os detalhes não são magnetizados após o processamento.

Agradeço ao autor por uma ferramenta simples, mas útil para o workshop!

Tudo de bom humor, boa sorte e idéias interessantes!

O vídeo do autor pode ser encontrado aqui.