Neste artigo, tentaremos usar no casting. Verteremos bronze, bronze e bismuto nos modelos 3D impressos na impressora.

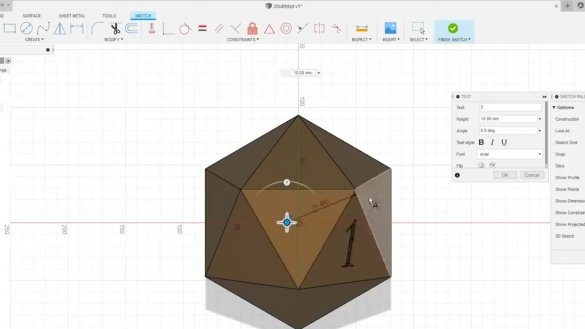

As instruções a seguir são obtidas no canal de TV do Fiery no YouTube. Primeiro, vamos tentar lançar um dado com 20 faces. Esses dados são necessários em alguns jogos de tabuleiro.

Uma forma tão incomum é ideal para testar a tecnologia de fundição, uma vez que o modelo Possui um grande número de faces, que também estão localizadas em planos diferentes e em ângulos diferentes. E além do acima, muitos números pequenos adornam esses dados, para os quais o autor escolheu uma fonte bastante fina. Em geral, temos muitas dificuldades e muitos recursos específicos pela frente.

Foi decidido criar um modelo 3D a partir do zero, para que fosse possível corrigir o modelo conforme necessário e praticar ao mesmo tempo a modelagem 3D.

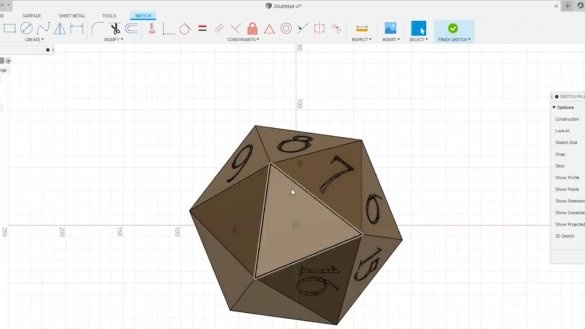

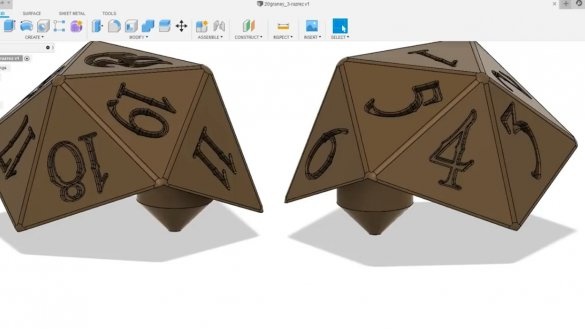

O autor imprimiu um cubo de 2 metades e havia razões para isso. Em primeiro lugar, é impossível imprimir peças pequenas sem soprar, elas simplesmente superaquecem. Em segundo lugar, é impossível imprimir um cubo assim mesmo usando suportes, todas as superfícies que olham para baixo se tornam muito ásperas e alguns números até se tornam ilegíveis.

Mas, como você pode ver, no final tudo acabou com muita precisão, tudo se encaixa, não há distorções, as bordas são uniformes e os números são perfeitamente legíveis.

Se algum dos leitores quiser repetir este projeto, então aqui o link para a pasta do modelo.

Tudo foi impresso muito bem, com exceção de pequenos batentes nas bordas, mas vamos consertar. Agora é necessário remover os restos dos suportes e limpar o plano interno com um arquivo para ancorar com precisão as peças de trabalho resultantes.

Em seguida, precisamos de supercola. Depois de colar com uma faca, nos livramos dos restos de cola.

Mas a junta ainda não é muito arrumada, deve ser estocada. Toda a mesma supercola atuará como massa de vidraceiro. Colocamos na junta e aguardamos sua completa polimerização.

Depois disso, é necessário alinhar cuidadosamente as bordas com um arquivo. Em geral, uma coisa dessas aconteceu nesta fase:

A superfície do cubo não é lisa e é bastante áspera, deve ser suavizada. Como você sabe, o plástico PLA é dissolvido em diclorometano.Na sua forma pura, a compra desta substância é bastante problemática, por isso foi decidido o uso de um removedor de tinta:

O diclorometano tem sido usado como o principal ingrediente deste produto. Com extrema cautela, aplique uma fina camada dessa ferramenta com um pincel e alise a superfície um pouco com os dedos.

O principal aqui é não exagerar, porque só precisamos nos livrar da rugosidade para que o silicone não grude no plástico. Isso é seguido por uma etapa muito crucial - é necessário causar uma impressão de borracha de injeção de dois componentes, assegurando que a junta das duas metades do molde passe ao longo da borda do cubo.

Faça imediatamente os canais de entrada. Para não se preocupar com a busca de materiais adicionais, faremos as paredes do molde com plasticina escultural.

Em seguida, você precisa processar a superfície. Para isso, é melhor usar a vaselina mais comum, mas o autor decidiu tratar a superfície com graxa de silicone, uma vez que foi aplicada com pincel por um longo período de tempo.

Em seguida, você precisa preparar borracha de silicone. Misture bem com um endurecedor.

Depois de algumas horas, você pode preencher a segunda metade. Também fazemos as paredes de barro escultural. Em seguida, aplique um separador, o autor usou a mesma graxa de silicone, mas como foi em vão ...

15 horas se passaram e tudo finalmente polimerizou. As paredes de plasticina são bastante fáceis de separar, mas o silicone colou, a graxa de silicone não ajudou. É uma pena, é claro, mas nada pode ser feito, você tem que cortá-la.

É necessário cortar para obter o maior número possível de saliências, ranhuras e voltas. Simplificando, para ter o maior número possível de irregularidades.

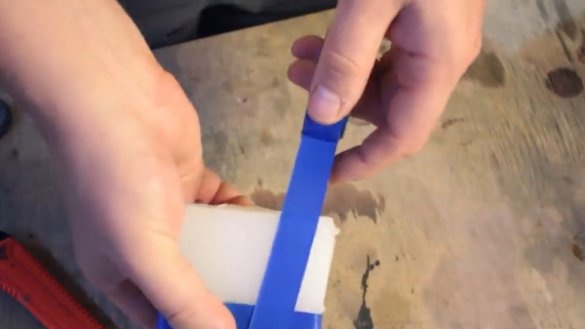

Em seguida, conecte as metades umas às outras e aperte com elásticos. 10 faixas elásticas mantêm duas metades juntas perfeitamente. O autor primeiro fixou o molde com fita isolante, mas depois o substituiu pelas faixas elásticas acima mencionadas.

Em seguida, você precisa derreter a parafina. O autor utiliza parafina para velas, sendo vendido diretamente em embalagens.

Mas para fundição, ainda é desejável comprar a parafina certa, que é usada em jóias. Essa parafina tem maior resistência e praticamente não encolhe.

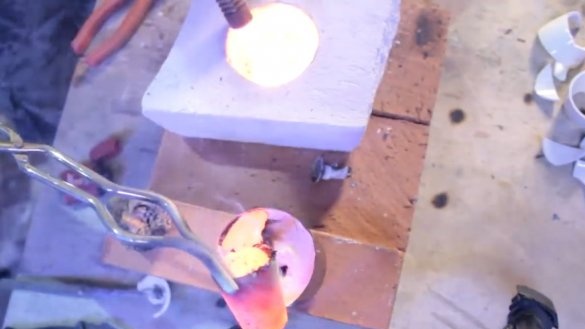

Após o resfriamento, é necessário remover o modelo de parafina do molde.

Tudo parece estar bem, mas os canais de entrada interromperam imediatamente. Ainda assim, essa parafina não é muito adequada para esse papel. Em seguida, faremos o molde de gesso. Despeje o gesso no recipiente preparado (neste caso, em uma lata de alumínio cortada). Em seguida, mergulhamos o modelo de parafina com cerca de metade da sua altura e esperamos que o gesso congele. Em seguida, soldamos os canais de canal e enchemos o modelo com gesso até o fim.

Depois que o gesso estiver endurecido, você poderá remover a parafina do molde. Quando aquecida, a parafina derrete e o excesso de água começa a sair do gesso.

Depois que toda a parafina foi removida, deixamos o formulário no fogão por mais algumas horas, para que fique completamente seco.

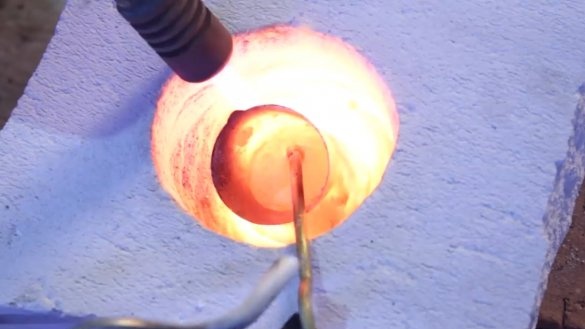

Agora você pode prosseguir diretamente para o elenco. Em um pedaço de um bloco de gás, fazemos uma depressão e colocamos um copo de aço inoxidável lá como um cadinho.

O aço inoxidável se aquece rapidamente e é bastante conveniente derreter os metais nele.

O autor decidiu tentar derreter o latão e imediatamente fazer uma fundição. As hastes de solda e a carcaça do filtro de água antigo foram selecionadas como matéria-prima. Mas o metal não era muito fluido, não podia sair pelo segundo canal do portão. Em geral, o resultado não entendeu o que.

Mas você deve admitir que é muito difícil adivinhar o que o espera quando você derrete uma peça de metal desconhecida. Por isso, foi decidido fazer nossa própria liga de fundição. Possui 81% de cobre e 19% de estanho. O bronze resultante devido ao alto teor de estanho se presta bem à fundição e ao derretimento a uma temperatura de 880 graus.

Infelizmente, a liga resultante não foi suficiente para todo o elenco. Mas ainda vamos ver o resultado.

Uma questão completamente diferente! Todos os detalhes são lidos claramente. Há um pouco de concavidade dos rostos, mas isso ocorre devido ao encolhimento da parafina durante o resfriamento. Você também pode ver pequenas bolhas, elas também são devidas à parafina.

Finalmente, foi decidido lançar um cubo de bismuto. O bismuto é um metal de baixo ponto de fusão com boa fluidez.

Um pouco de lixa e um círculo de feltro, obtemos o seguinte resultado:

Bem, essas peças vazadas acabaram. Obviamente, você precisa trabalhar um pouco mais na tecnologia e tudo ficará muito melhor. Com esta tecnologia, você pode derramar qualquer coisa, de bronze a modelos 3D impressos em uma impressora. Só isso. Obrigado pela atenção. Até breve!

Vídeo do autor: