Antes de publicar uma descrição da fabricação e das fotos do meu braseiro, observei o material disponível no site. Existem muitas opções interessantes, existem outras semelhantes. Mas, no entanto, decidi apresentá-lo à minha opção.

1. Antecedentes.

O velho braseiro, uma vitrine dobrável - com duração de vários anos, completamente distorcido pelo aquecimento. Paredes dolorosamente finas eram de apenas 2 mm. Então decidi fazer algo mais sólido e interessante. A escolha caiu em um cilindro de gás, suas paredes são muito decentes em espessura.

Como sempre, me familiarizei com os desenhos de outros artesãos. Eu gostava de usar os momentos mais apreciados no trabalho planejado. Confesso imediatamente que não implementei todos os meus planos. Por exemplo, não criou uma tabela auxiliar.

O trabalho começou com uma zona de churrasco.

2. Criando uma zona mangal.

Para um novo braseiro em um gazebo familiar, decidi criar uma zona de braseiro. Isso seria, por assim dizer, um churrasco no calor do calor bem em cima da mesa.

Planejei o site e, usando dois formulários para a moldagem de ladrilhos de jardim, também escrevi sobre eles.

Preenchido o site selecionado. Tornou-se uma continuação do piso do mirante. Para remover rachaduras entre os ladrilhos, usei areia simples.

3. Materiais e ferramentas para criar um braseiro.

1. Cilindro de gás.

2. Cama da máquina de costura.

3. Vários cantos do 36º perfil, 500 mm de comprimento.

4. Móveis ou dobradiças pequenas (tipo garagem).

5. Maçaneta da porta com uma maçaneta de madeira.

6. Um tubo com um diâmetro de 60 - 70 mm. 700 mm de comprimento.

7. Placas de metal com uma largura de 30 - 40 mm e uma espessura de 1,2 - 2 mm.

8. Broca.

9. Brocas com um diâmetro de 11 mm, 4,5 mm (quando aparafusar loops).

10. O búlgaro.

11. Fixadores, usei parafusos com rosca M6.

12. A máquina de soldar.

13. tinta resistente ao calor.

E então, balão!?!?

Então alguém tem sorte. Alguém tem mais de um. Encontrei-o na loja, mas lá foi usado por 2000 rublos. Então eu percebi que em postos de gasolina você pode tentar obtê-lo. Então o balão me custou 250 rublos. O cilindro foi com uma tampa de segurança para a válvula. Eu também o usei na criação do braseiro. Trazido para a garagem. Sabendo em primeira mão sobre a insidiosidade dos cilindros de gás, a primeira coisa que fiz foi desaparafusar a válvula e soltar o restante do gás. Fiz na rua. Então, armado com uma chave de gás, ele mesmo desenroscou a válvula do cilindro.Eu tive que mexer um pouco, mas tive sorte, a válvula não estava muito azeda. Então ele trouxe o cilindro para a garagem, colocou-o de lado e encheu-o de água, enquanto o gás restante era removido do cilindro. Nessa condição, o cilindro saiu por uma semana, porque antes eu não podia começar a trabalhar com ele.

Utilizado dessa vez para comprar uma churrasqueira. Como ela, decidi usar uma mesa de uma máquina de costura antiga.

4. Produção.

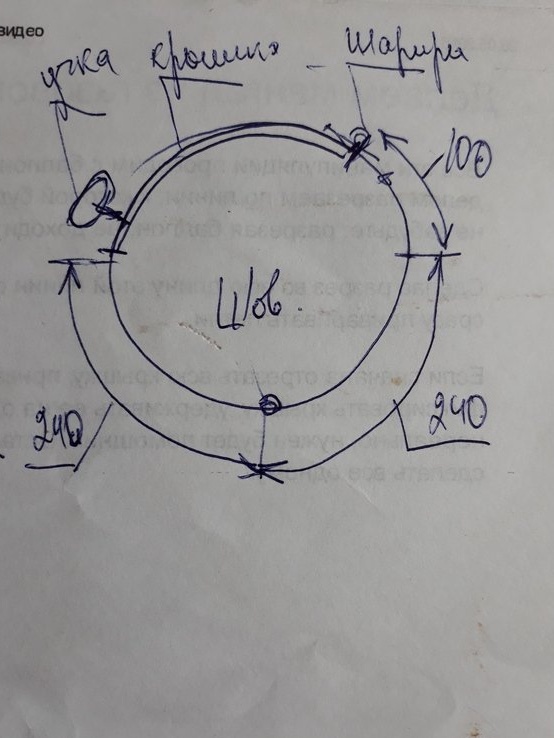

Para navegar ao marcar o balão, usei as costuras do balão. Um longitudinal e dois transversais (circulares). Depois de derramar água do cilindro, fiz uma marcação.

A base era uma costura longitudinal. Ele colocou 240 mm em uma direção - essa será a linha de furos para o espeto. Então ele deixou de lado outros 100 mm. - essa será a borda superior (traseira) da cobertura do churrasco.

Depois, voltou à costura longitudinal e afastou-se na direção oposta às marcações já feitas, outros 240 mm. Essa será a borda inferior (frontal) da cobertura do churrasco.

Em seguida, afastou 30 mm das costuras circulares para o meio (ao longo do comprimento) do cilindro. Ele desenhou linhas paralelas às costuras circulares, entre as linhas superior e inferior já marcadas da tampa.

Colocando o cilindro na horizontal, conserte-o. Começou a cortar a tampa da grelha na borda superior (traseira). Cortando a marcação, marquei imediatamente os locais de instalação das dobradiças. Isso é importante porque elimina a possibilidade de inclinar a tampa.

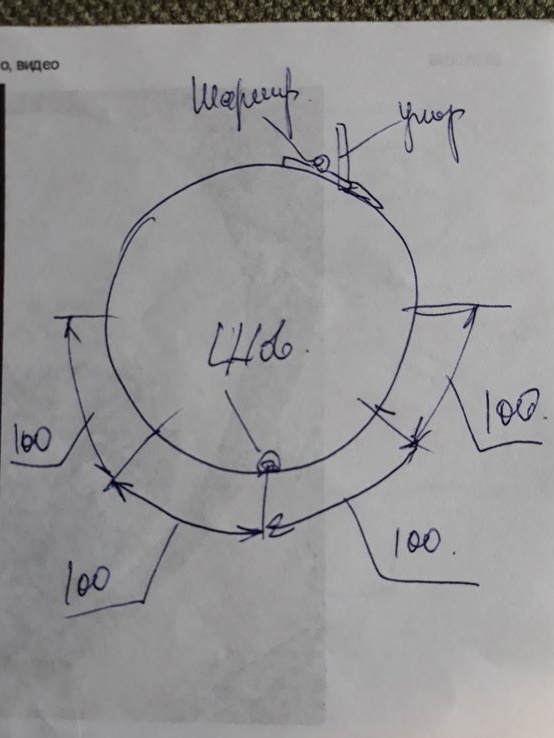

Depois de marcar as dobradiças, elas podem ser soldadas se forem do tipo garagem, mas pequenas. Soldamos imediatamente as paradas para a cobertura de 36 cantos. Tenho 3 dobradiças para móveis instaladas, pois não havia outras na mão. Eu, de acordo com a marcação, os perfurei no local e numerados para que não houvesse mais confusão e cada laço se encaixou durante a montagem.

Em seguida, marquei o local de instalação da alça para abrir a tampa. Eu comprei, então eu perfurei no lugar.

Então ele continuou a cortar a tampa. Aqui, quero avisar que uma surpresa pode esperar por você, como no meu caso. Removendo a tampa, encontrei no tanque, além de aparas de metal e abrasivos do círculo do moedor, cerca de ¾ balde de terra. Teve que limpar.

Coloque as dobradiças e a alça em seu lugar.

Dois cantos 32 do perfil foram soldados no interior da tampa cortada para rigidez da tampa e proteção contra deformação durante o aquecimento.

Em seguida, na linha de marcação dos furos do espeto, afastei 55 mm da costura anular inferior do cilindro e, em seguida, fazemos marcas a cada 40 mm e depois as centralizamos. Acontece 13 marcações para furos. Eu tenho um espeto de 10 mm de largura, então fiz furos para marcação com um diâmetro de 11 mm. Nos centros, foi pré-perfurado com uma broca de 5 mm e depois já com 11 mm. Acabou assim.

Retornamos à costura longitudinal no cilindro e continuamos a marcação.

A partir da costura, ele separou 100 mm para a esquerda e direita, depois outros 100 mm em cada direção.

Então, novamente, a 80 mm da costura circunferencial inferior (no cilindro) e depois a cada 50 mm fazia marcas. Nesses locais, haverá cortes com moedor para acesso aéreo ao braseiro, uma vez que está equipado com tampa. Acontece 10 slots em cada lado da grade.

Esses slots são projetados para permitir que o ar flua diretamente para os carvões com a tampa fechada e criar tração na zona do espeto, o que significa que eles mantêm a temperatura de combustão dos carvões.

Para evitar que a tampa falhe durante a operação do braseiro, dentro do braseiro pelas laterais, são soldadas chapas com uma largura de 30-40 mm dobradas ao longo do raio do cilindro.

Na borda frontal da escotilha, canto soldado de 36 perfis. Faz a mesma marcação que para furos para espetos. Marcando, os cortes são feitos por um moedor. Ele deve ficar assim - em cada buraco na parede traseira, deve ser cortado no canto da parede frontal.

Este canto tem um objetivo triplo. Serve como reforço e guia para espetos, bem como luminária para virar espetos.

Ao mover o espeto horizontalmente, devido ao corte da churrasqueira e à rotação do espeto, ele gira em relação aos carvões.

Na parte traseira da borda da escotilha, também soldava um canto do mesmo perfil, apenas com um ângulo para dentro da fornalha. Está localizado acima dos furos do espeto.

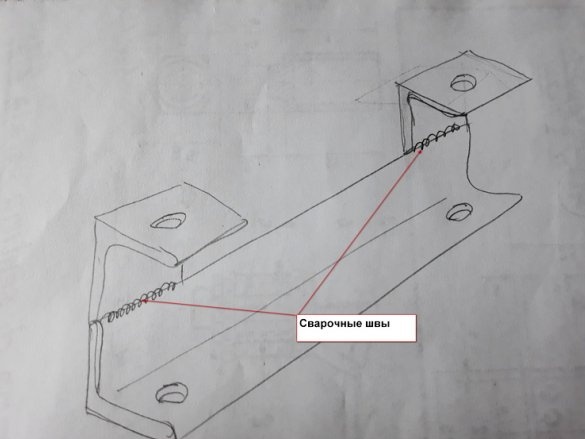

Resta construir um espaçador - fixadores de braseiro na base da máquina de costura. Deveria apenas cortar um semicírculo na base para que o balão entrasse. Mas, ao experimentar, encontrei a altura da churrasqueira no chão, mais baixa que o necessário, conveniente, por assim dizer. Sim, e viu a base, algo não queria. Violar a harmonia de uma imagem já não muito legal. Então, eu vim com um espaçador de conexão. Sua construção é visível no esboço.

O comprimento do canto inferior (340 mm) é obtido ao longo da largura da urdidura da máquina de costura, os furos são marcados e perfurados para os prendedores existentes. Os cantos são montados na base, um braseiro é instalado sobre eles, na posição em que serão operados. Nele marcado especificamente - o comprimento dos cantos superiores (80 mm) e sua posição. E também são determinadas as posições dos furos de montagem para os ângulos de instalação da churrasqueira.

Os cantos superiores do espaçador e os cantos de instalação da churrasqueira são preparados de acordo com as medições, os furos são perfurados. Em seguida, todas as peças são montadas, onde por soldagem e por parafusos. Acontece que aqui é um projeto desse tipo.

E no próximo.

Ah, essa é uma vista lateral.

5. Último item.

O último permanece.

Faça uma chaminé. Uma vez que todo o design do churrasco é dobrável, uma vez que se destina a transportá-lo para o jardim de carro. Assim, a maré do cilindro, onde a tampa é parafusada e apenas solda o tubo de escape, não funciona. Muito volumoso.

Eu fiz isso No braseiro montado, parafuse a tampa e marque a posição vertical do tubo de escape. Cortei a parte da tampa com um moedor, no ângulo certo. O comprimento da chaminé foi determinado para que a tampa com uma chaminé soldada pudesse ser enrolada no churrasco montado. Uma extremidade do tubo, como você entende, é cortada no ângulo certo. A tampa e o tubo de escape soldaram a junta.

Acontece assim.

Além disso, todas as costuras e fendas com orifícios são limpas, as bordas são embotadas, os cantos são arredondados para não ferir as mãos no futuro. A tinta velha é limpa em toda a superfície do churrasco. O churrasco é pintado com tinta spray resistente ao calor. Devo dizer imediatamente que, para uma boa pintura, você precisa de duas latas de spray. Um é suficiente de ponta a ponta.

Aqui (o cano) não havia tinta suficiente, e no corpo do braseiro, em alguns lugares, não é suficiente.

No topo do cano, é claro, você pode fazer um fungo ou outra coisa. Eu fecho o milho com um balde. E mais uma coisa. Pensei que o orifício da válvula seria pequeno para o exaustor, mas como o funcionamento do churrasco mostrou, é o bastante.

Bem, isso é tudo que eu queria mostrar e contar.

Veja, critique, aconselhe, pergunte.

Atenciosamente, Starp.