Bom dia a todos. Hoje, o autor do canal TeraFox nos mostrará mais uma versão de um fogão caseiro, que o autor fez de dois extintores antigos.

MATERIAIS E FERRAMENTAS:

Extintores de incêndio (vazios.)

Vise

Chapa metálica;

Papel;

Fita adesiva

Marcador

Rebarbadora;

Roda de corte para metal;

Plazmorez;

Furadeira elétrica e furadeira;

Um martelo;

Parafusos e porcas;

Aparelhos de jateamento de areia;

Máquina de solda e eletrodos;

Quadrado;

Régua;

Um pedaço de cano de perfil;

Primavera;

Fio;

Queimador de gás;

Esmalte resistente ao calor;

Grampos;

Porta corrente;

Alicates

Chaves inglesas;

Tesoura;

Precauções de segurança: respirador e óculos de proteção.

E assim, o autor, começou a fabricar sua caseiro. Antes de tudo, ele decidiu desaparafusar os guindastes dos extintores de incêndio.

Mas essa tarefa não foi fácil. E o autor, pensando um pouco, entendeu que este cilindro não representa nenhum perigo e pode ser cortado sem remover a torneira.

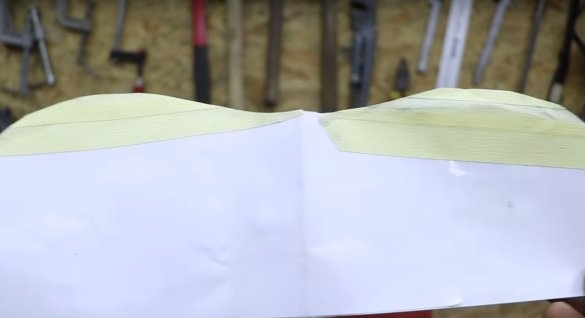

Depois, o autor pegou um pedaço de papel.

E embrulhando-o com um balão, ele fixou as bordas com fita adesiva.

Então, com um marcador, ele fez marcações no cilindro.

Depois de remover o papel.

Corte o excesso.

Além disso, o autor fez esse modelo para o papel sem papel, a fim de encaixar posteriormente o corte na lateral do extintor de incêndio.

O autor realiza essas manipulações no segundo extintor de incêndio, na parte inferior.

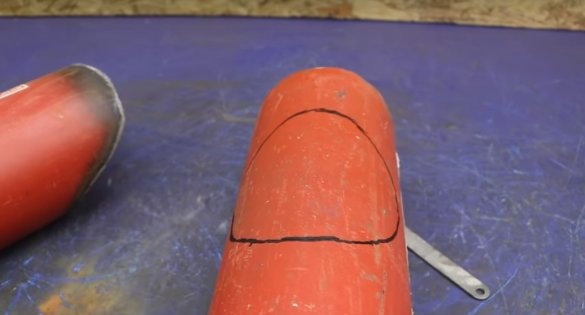

Após o corte por plasma, ele corta de acordo com a marcação e desconecta o excesso.

Algo assim.

Agora não é muito mais fácil, o extintor de incêndio funciona como um modelo, aplicando o que o autor descreve a borda do corte futuro.

Em seguida, exclui o desnecessário.

E corta as bordas.

Então, a partir de uma chapa com espessura de 4 mm, o autor precisa cortar a peça na forma de um círculo.

Dada a espessura da parede do extintor, que é de 6 mm.

Depois de cortar este espaço em branco.

E fiz essa marcação em sua superfície - estas são as linhas de furos longitudinais. A distância entre eles não é grande e o autor terá que tentar torná-los limpos.

Mas primeiro, ele faria furos.

E só então, faz cortes usando a rebarbadora.

O resultado é esse detalhe.(Grade)

Para fixar a grade, o autor soldou três parafusos dentro do cilindro. Como a grade queimará mais cedo ou mais tarde, o autor decidiu torná-la removível.

Montagem.

Em seguida, a marcação novamente.

E remover a parte superior do extintor de incêndio.

Além disso, o mestre fará novamente uma folha de chapa metálica. Tudo, como em um modelo, é marcado primeiro.

Depois de cortar os detalhes.

Além disso, esse detalhe, o autor soldará na peça de trabalho a partir do segundo extintor de incêndio.

Lá vai você.

Em seguida, o mestre fará uma marcação sob o slot na parte inferior da primeira peça de trabalho.

Depois de fazer furos.

E então o próprio slot.

O autor decidiu fazer uma partição removível com uma alça saindo de um dos lados. O autor também fará isso em chapa, cortando uma parte de uma forma adequada.

Então ele fará um buraco, como mostra a foto.

Montagem.

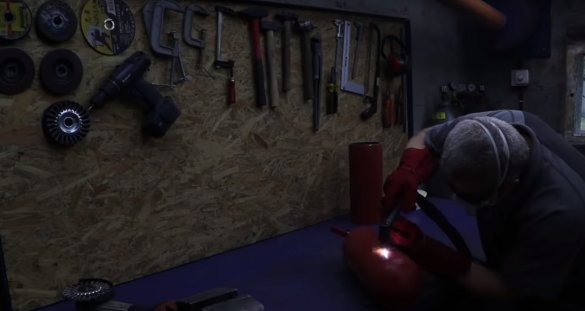

Além disso, o autor conectou ambas as partes dos extintores e pegou um par de pontos soldados.

Depois de garantir que tudo esteja bem.

Soldou a conexão com uma costura contínua.

Então o mestre decidiu dar estabilidade a toda a estrutura. Para fazer isso, ele fez uma perna a partir das seções de tubos de perfil e prendeu a ela. A perna em si é arredondada de um lado para que possa dobrar sem problemas.

Coloque a perna, o autor estará neste local.

Soldar os prendedores de pernas.

O autor instalará a perna e a fixará com um parafuso.

Então o mestre adicionou uma mola para fixação. A arruela e o parafuso atuam como prendedores de mola.

Além disso, não faria mal fazer uma trava que prenda a perna no estado dobrado. E nem uma seção grande de um tubo de perfil pode lidar facilmente com isso.

Para uma imagem completa, o autor também fará uma verificação com fio de aço inoxidável, como se estivesse em um extintor de incêndio não utilizado. O fio de aço inoxidável é muito rígido e o autor precisa aquecê-lo primeiro e só depois deformar.

Agora você pode travar a perna com um cheque.

E ative se necessário. É uma solução bastante funcional.

Além disso, o autor removeu a tinta restante.

Todos os elementos estão prontos para pintura.

Mas ainda resta mais um detalhe que o autor precisa fazer. E este é um suporte em forma de cruz na parte superior do forno. Para sua fabricação, o mestre utiliza a mesma chapa de 4 mm. Cria um modelo e o transfere para o metal.

Em seguida, corta duas partes absolutamente idênticas.

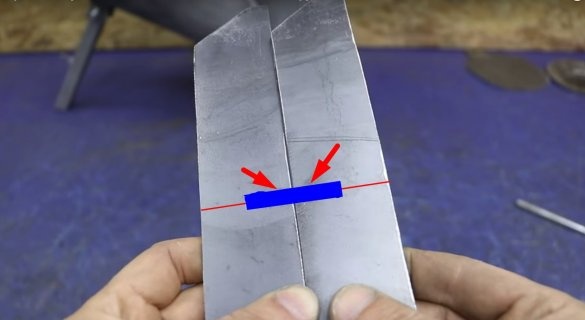

Para instalá-los na parte superior: você precisará de um arranjo assimétrico dos slots no meio. Primeiro: o autor encontra o meio.

Então ele faz buracos.

E então um slot.

Assembléia

Montagem.

Além disso, depois de experimentar, o autor fará quatro slots para fixar a cruz na superfície.

O autor teve sucesso e o resultado é bastante satisfatório.

Agora para sustentabilidade. Segundo o autor, o forno acabou não sendo instável, mas por precaução, o mestre decidiu jogar pelo seguro. E adicione o membro cruzado à base. 50 mm do vigésimo e 200 mm do décimo quinto tubo de perfil. Resolva a questão da estabilidade do forno.

O autor soldou um pequeno pedaço de tubo na base.

E já está instalado nele, aquele pedaço de tubo que é mais comprido.

Para não perder um cheque em algum lugar na grama, o autor encontrou uma solução simples.

Ele pegou um pedaço da corrente e colocou um cheque em uma de suas bordas, e ele anexará a segunda extremidade da corrente ao corpo do forno.

Para isso, o autor não foi soldado com um parafuso grande no corpo.

Mas talvez seja só isso, resta apenas pintar todos os detalhes.

Depois de pintar as peças, o mestre montou o forno.

Então ele fez alguns furos e instalou uma alça do fio para transportar o forno.

Esse forno foi produzido pelo autor.

Bem, agora o teste.

Talvez muitos dirão que carregar um fogão tão grande é desagradável. Sim, o forno acabou sendo realmente pesado, mas, por outro lado, também não será demolido.

Muito obrigado ao autor por um bom feito em casa.

E isso é tudo para mim. Muito obrigado a todos e até breve.