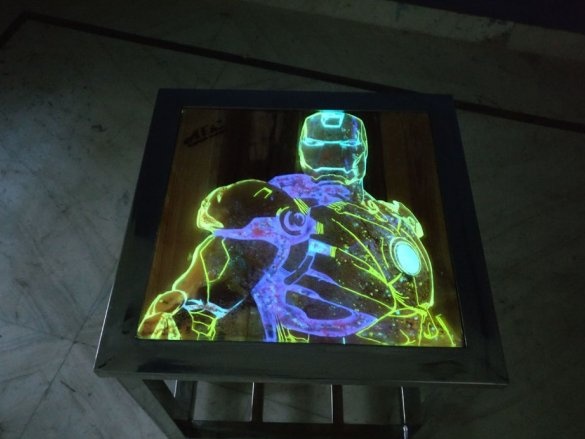

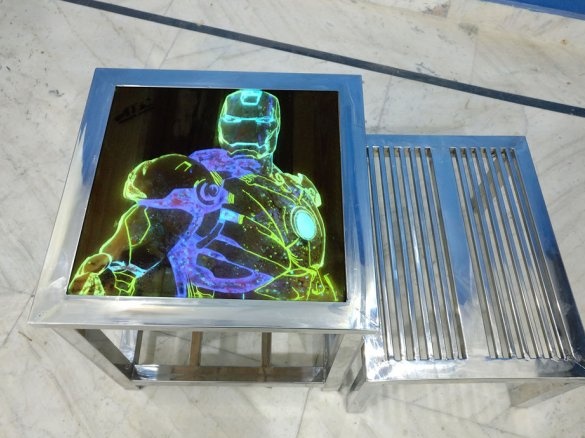

Mestre disso caseiro um grande fã do "homem de ferro". Ele decidiu implementar essa idéia em seu projeto. Ele decidiu usar dois materiais diferentes para este produto caseiro. O detalhe incrível deste produto caseiro é que à noite toda a estrutura ganha vida e é incrível.

Etapa 1: Material usado

A seguir, é apresentada uma lista de materiais usados para criar este produto caseiro:

1. tubo de aço inoxidável 25x50 mm;

2. tubos de aço inoxidável 25x25 mm;

3. tubo de aço inoxidável 38x38 mm;

4. tira de aço larga e grossa;

5. Fluido de condicionamento;

6. resina epóxi;

7. Pó incandescente em um pigmento escuro;

8. Tampa final de madeira;

9. Composto de polimento;

Ferramentas utilizadas:

1. Mitre viu;

2. Rebarbadora;

3. braçadeiras;

4. discos de moagem;

5. Disco de polimento Scotch Brite;

6. capacete de soldagem;

7. luva de couro;

8. um avental;

9. Óculos de segurança;

10. máquina de solda;

11. Eletrodos de solda;

Etapa 2: Corte de material

O corte de material metálico é melhor em uma serra de esquadria. Funciona sempre com muito mais rapidez e precisão do que com um moedor convencional. Mas nem todo mundo tem uma serra de esquadria; portanto, no comprimento desejado, você precisa fazer uma marca e depois desenhar uma linha ao redor do perímetro de todo o material. Isso é necessário para que, ao atingir a capacidade máxima de corte do seu disco, a linha de referência ajude a fazer um corte uniforme.

Etapa 3: Rebarbação

Assim que o processo de corte estiver concluído, é necessário limpar as rebarbas. Uma pequena desvantagem da roda de corte na serra de esquadria é que ela sempre deixa rebarbas afiadas. Por outro lado, se você usar um disco de metal duro, ele corta o material com mais cuidado. Se você usa solda com eletrodos, não é aconselhável chanfrar nas bordas, pois isso afina a superfície do material e leva ao aparecimento de sopro, o que é extremamente difícil de consertar. Se você usar tubos de aço espessos feitos de aço macio, é recomendável um chanfro.

Etapa 4: Soldagem

Depois de limpar as peças, é hora de começar a soldar. Sempre verifique se você tem uma superfície plana para que o resultado final seja bonito e plano. Resta pegar o material e depois soldar completamente. A soldagem começa com a estrutura superior, que é feita de um tubo medindo 25x50mm. Primeiro, o mestre prendeu as peças em um torno / braçadeira e as agarrou com solda. Em seguida, ele checou novamente a quadratura dos detalhes.É sempre necessário verificar novamente, porque, devido ao aquecimento e resfriamento repentinos, o metal sempre altera o ângulo de contato. Portanto, verifique a retangularidade das peças após cada aderência. Após a estrutura ser completamente soldada, as soldas são soldadas. Então é necessário separar a escória das soldas, pois é necessário soldar as pernas e, para isso, a superfície deve ser plana. Em seguida, o mestre coloca as pernas no lugar, primeiro faz uma tacha e depois verifica novamente a esquina. É necessário alinhar perfeitamente e fazer uma aderência nos três lados restantes. Repita o procedimento para as pernas restantes. Depois disso, o mestre solda as partes do subquadro e, em seguida, realiza uma soldagem completa. Para soldagem de aço inoxidável, o mestre usa técnicas de soldagem de pontos para evitar furos.

Etapa 5: Assento da cadeira

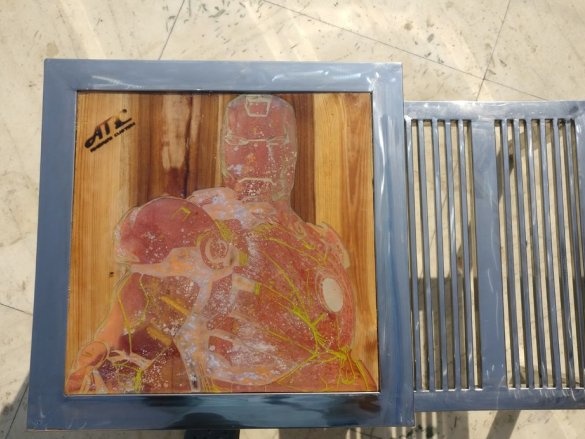

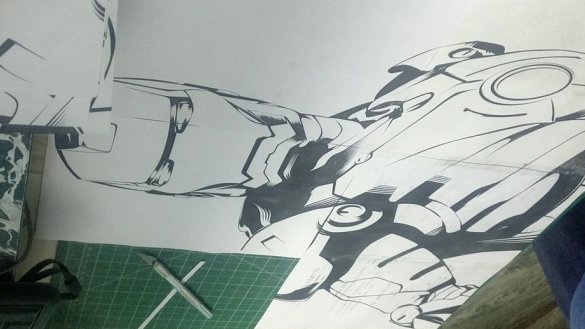

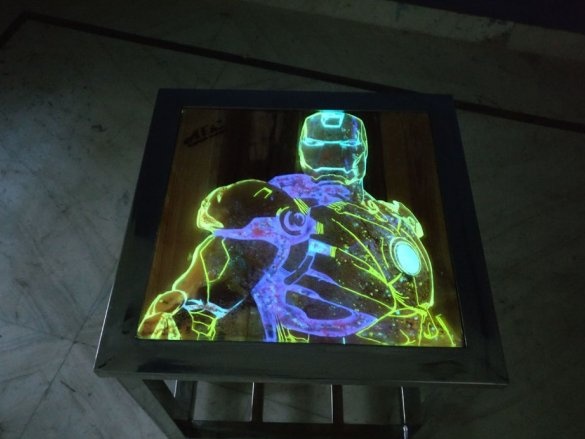

Para este banquinho, o mestre decidiu fazer algo único e também queria que essa cadeira parecesse incrível à noite. Portanto, ele decidiu aplicar um pó de pigmento escuro brilhante. No começo, ele queria usar o CNC, mas depois pensou: por que não usar um roteador de mão?

Para começar, ele imprimiu um “homem de ferro” em uma impressora e depois o colou em um assento de madeira. A árvore que ele usava já estava dimensionada para caber.

Então ele cortou esse padrão e o colou na árvore. Então ele cortou o material do molde. Depois de terminar de trabalhar com o formulário, ele o derramou com resina, que tem um leve brilho, graças ao pó de pigmento escuro. O mestre decidiu borrifar o pó aleatoriamente sobre a resina assim que obtiver uma consistência espessa, para que as cores não fiquem no fundo. Após a cura da resina, ficou claro que era necessário recortar alguns detalhes para que a figura pudesse ser facilmente entendida.

Então o mestre poliu toda a superfície, tornando-a lisa. Depois colei um modelo nele. Então, sem pressa, ele cortou a região da fronteira e a encheu com diferentes cores de pigmento em pó. Mais uma vez, ele derramou a resina para cobrir toda a superfície e o pó, que está nas seções cortadas. Assim que a resina endureceu, ele endireitou as bordas com uma guia e um cortador.

Etapa 6: Soldando a base da cadeira

Para dar maior resistência no topo da cadeira, o mestre decidiu soldar várias tiras sob o assento de madeira. O mestre prendeu o assento dentro da parte superior da cadeira com grampos e nivelou-o. Então, de baixo, ele colocou tiras de metal e as soldou na cadeira principal. Os furos são perfurados dentro das tiras para que o assento possa ser travado pela parte inferior com alguns parafusos.

Etapa 7: Cenário

Pareceu ao mestre que a parte inferior da cadeira estava vazia, então ele cortou formas em forma de L de um tubo quadrado medindo 25x25 mm e as soldou em cada canto da estrutura principal.

Etapa 8: Limpeza

Assim que a forma principal do produto estiver concluída, você deve começar a descascar. O mestre começou a descascar metal com um disco com um tamanho de grão de 30 unidades. Geralmente eles dizem que não é necessário usar grão grosso ao trabalhar com aço inoxidável, mas se você for cuidadoso o suficiente, poderá remover as esferas de metal a uma velocidade muito maior, simplesmente usando a curvatura do disco para derrubar grandes gotículas na superfície soldada. Depois disso, você precisa ir para o disco de moagem com um tamanho de grão de 120 unidades. Em seguida, o mestre termina o polimento com um disco de polimento Scotch Brite.

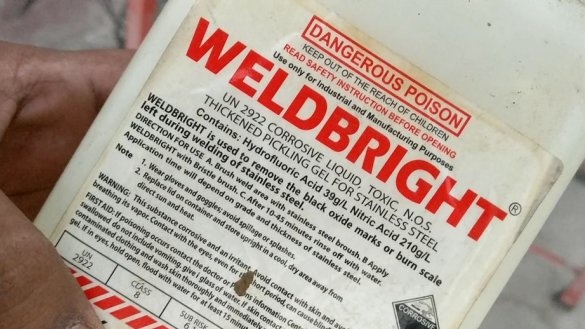

Nos cantos, o mestre decidiu não triturar e, para remover o escurecimento, use líquido de gravação. Remove perfeitamente as marcas de oxidação e queima ao redor das soldas. Esta solução economiza muito tempo. O líquido simplesmente precisa ser aplicado na superfície e depois limpo com um pano.

Etapa 9: Trabalho Final

A última coisa a fazer é instalar as tampas nas extremidades para não danificar o piso. Então admire o trabalho quando as luzes estiverem apagadas.

Você também pode assistir a um vídeo com este produto caseiro: