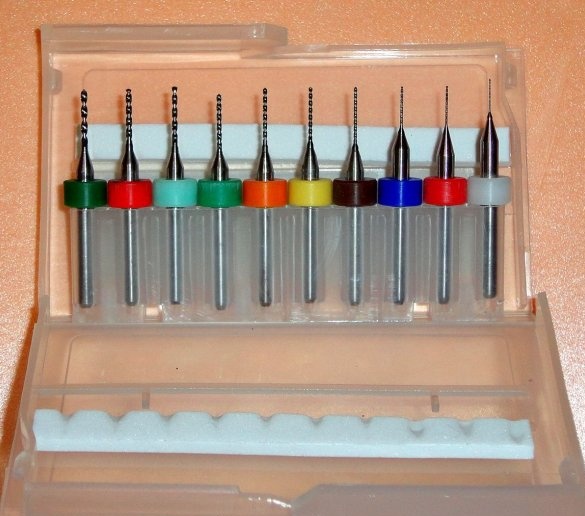

Este projeto foi desenvolvido para a perfuração precisa de placas de circuito impresso com brocas especiais (brocas) baseadas em carboneto de tungstênio.

Essas brocas são perfeitamente perfuradas e quase não se desprendem da fibra de vidro. Mas eles são bastante frágeis e quebram facilmente ao inclinar acidentalmente a ferramenta elétrica. Depois de quebrar algumas brocas finas, decidi começar a fabricar um suporte de broca.

Eu tinha uma fresa de mão queimada no lixo (não havia sentido em repará-la - o preço da emissão).

A idéia era usar suas peças e produtos padrão de uma loja de ferragens com refinamento mínimo e custo e tempo mínimos. E universalidade, ou seja, a capacidade de instalar como uma empresa proprietária de IMF Dremel,

e opções de IFI chinesas.

Neste design foi usado:

- detalhes da fresa manual BOSCH POF-1200

- placa de montagem padrão 180x65x2mm

- placa de montagem padrão 200x20x2mm

- placa de montagem padrão 100 x20x2mm

- canto padrão 50x90x55x2mm

- canto padrão 100x100x20x4mm

- braçadeira de metal com porca 1 1/2 48-52mm

- gancho de cabelo M8-120mm

- chapa de alumínio (silumin) 120x60x4mm

- LDSP 225x180x16mm

- cartão 180x80x16mm

- elementos de fixação: M4, M5, M6, M8.

Das ferramentas utilizadas:

- IFM Dremel

- suporte de broca

- máquina de corte

- quebra-cabeças

- chave de fenda

- arquivos

- braçadeiras

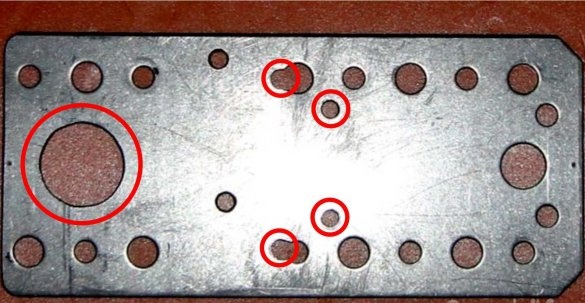

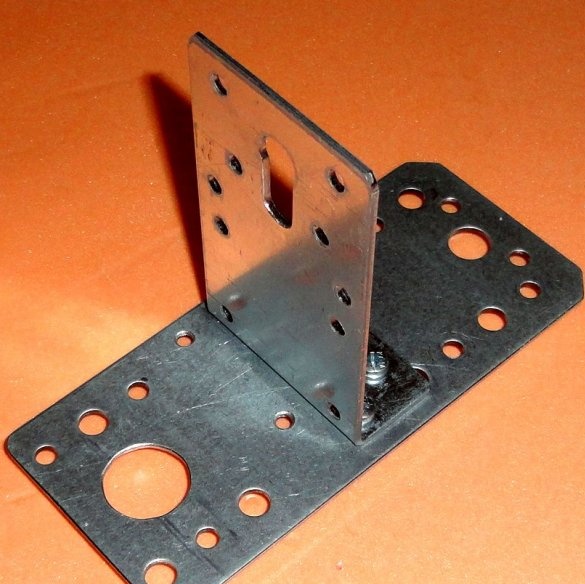

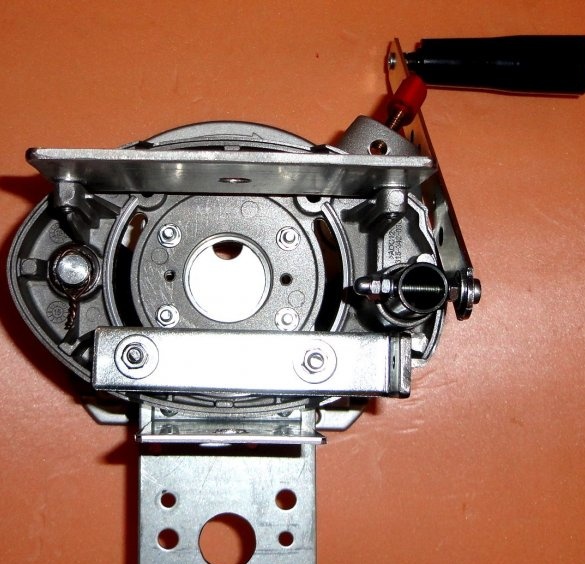

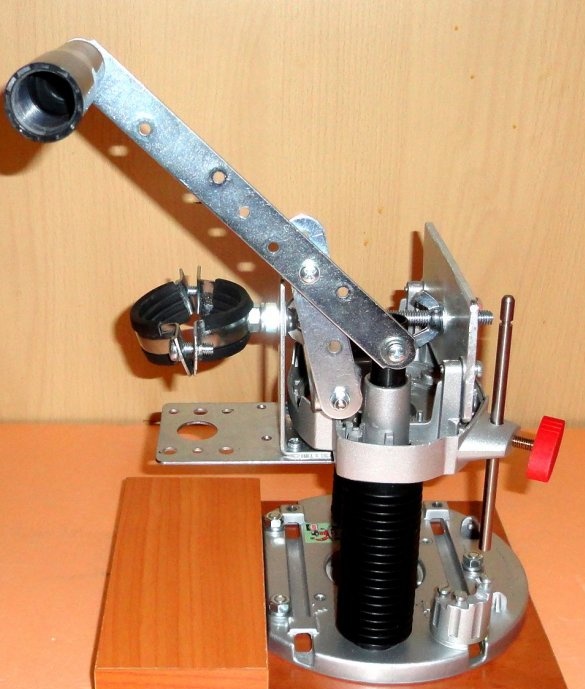

Todas as marcações e processamento adicional das peças estruturais foram realizadas imediatamente no local. A tira de suporte é feita de uma placa de montagem padrão de metal 180x65x2mm. A placa é selecionada levando em consideração a coincidência dos furos com os furos de montagem do corpo do moinho.

Dois furos foram feitos sob os furos de canto da fábrica na barra e dois furos foram usinados. Uma abertura foi feita para o caso MFI com um diâmetro de 19,5-20 mm. O excesso é cortado. O resultado é um tamanho de 145x65mm.

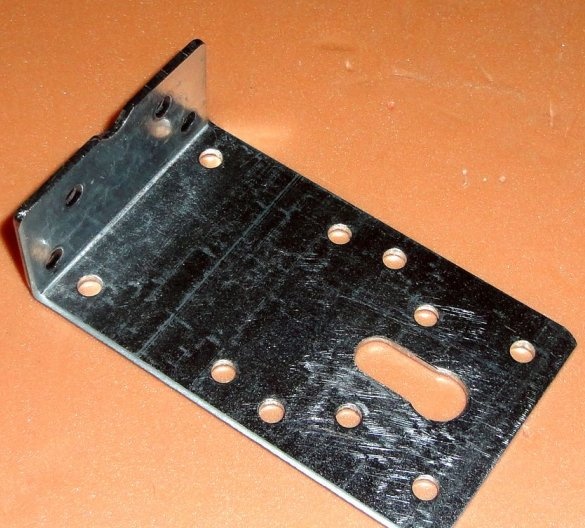

No canto, o furo da fábrica é usinado para um parafuso de 8 mm. O excesso é cortado. A dimensão externa é 25x90x55mm.

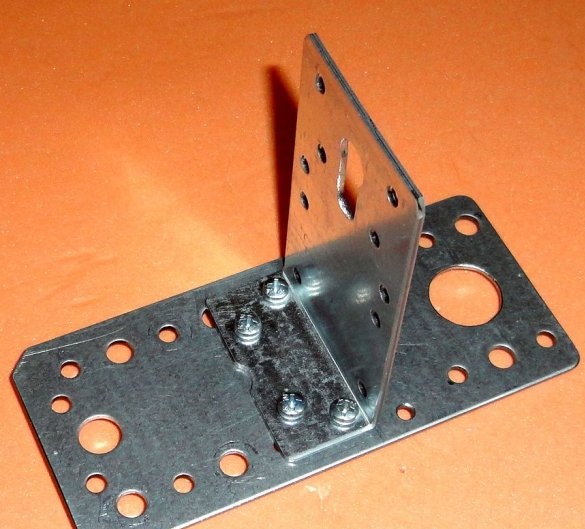

Placa de suporte com canto instalado. A montagem é feita com parafusos M4.

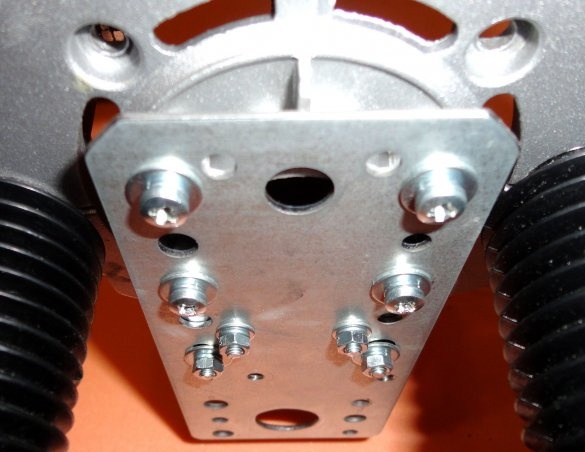

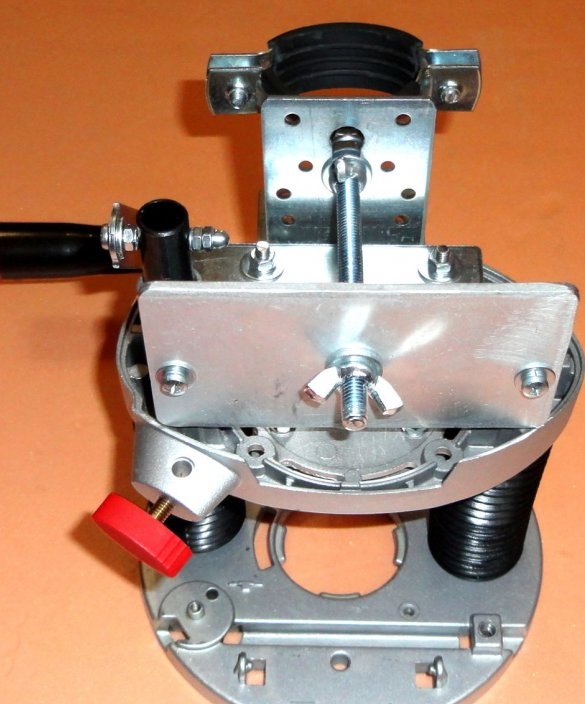

A ênfase do mecanismo da alavanca é feita de um canto de metal padrão 100x100x20x4mm.Um canto de 2 mm de espessura não funcionará. começa a saltar e deformar (marcado). Na parte resultante, são utilizados orifícios fabricados na fábrica, um dos quais teve que ser perfurado. E um furo foi perfurado sob o eixo da haste de ligação com um diâmetro de 4 mm. A dimensão externa resultante da peça é 100x20x20mm.

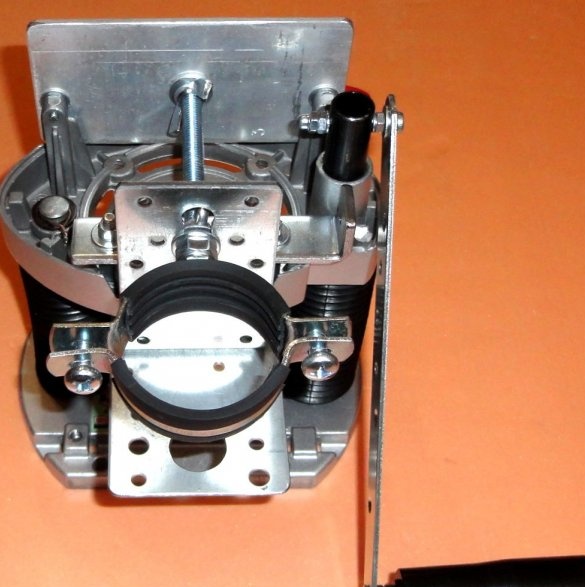

A ênfase é dada ao corpo com a ajuda dos parafusos M5 através dos racks, que são usadas porcas de conexão M6 de 18 mm.

Um orifício passante foi perfurado na guia tubular para o eixo da alavanca com um diâmetro de 4 mm.

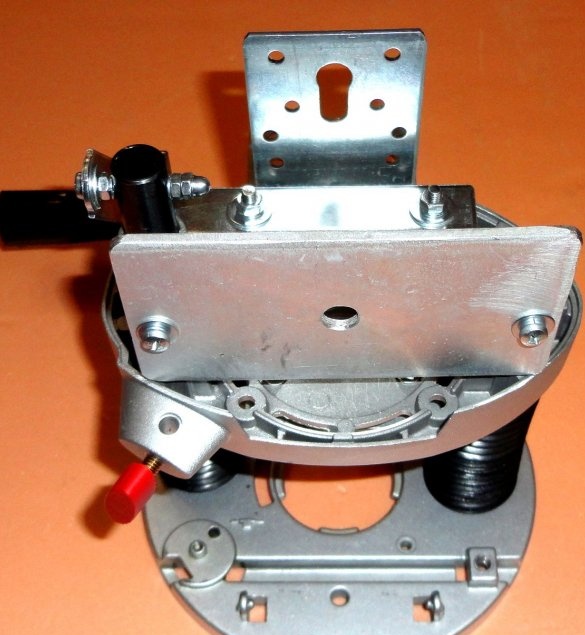

A placa traseira do suporte de alumínio (silumin) é cortada com dimensões de 120x60x4mm. Nele, foram feitos furos (com margem, para alinhamento) lateral 4,5 mm, central 9 mm.

O design usa apenas uma mola, o que é suficiente. A mola é montada em uma guia tubular. Ambas as guias são cobertas com poços térmicos.

Os fixadores de suporte usam porcas M8 do tipo "cordeiro", para a conveniência de ajustar a inclinação da broca. O gancho de cabelo M8 é preso ao grampo através de uma arruela de ranhura e fixado com uma porca adicional.

A placa de base com o canto do suporte é presa ao alojamento com quatro parafusos M4.

A placa traseira do suporte é presa ao corpo com dois parafusos M4.

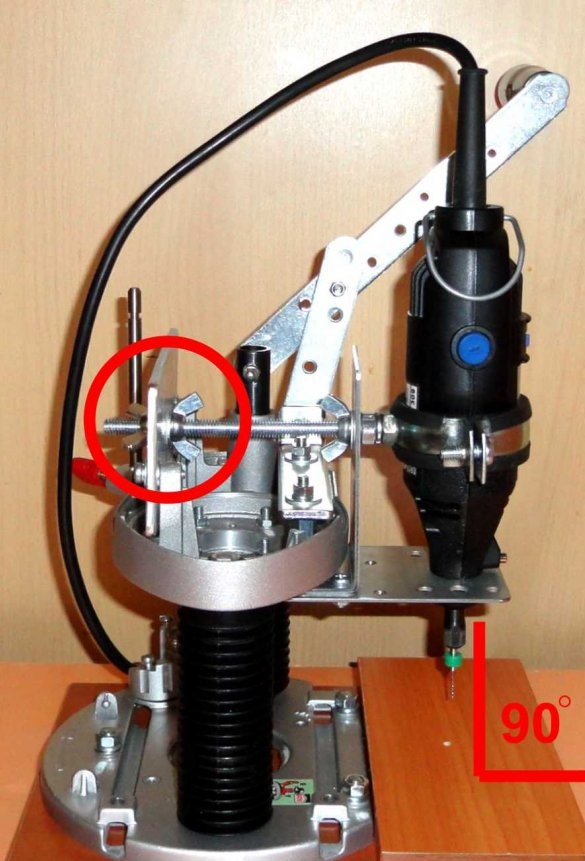

Suporte montado.

A cama e a mesa de apoio são cortadas em aglomerado e têm dimensões 225x180x16mm e 80x180x16mm. Rolamentos axiais de borracha autoadesivos são colados na parte traseira para de móveis. A tabela de suporte muda facilmente para diferentes opções.

A placa de base do moinho é presa à cama com três parafusos M6.

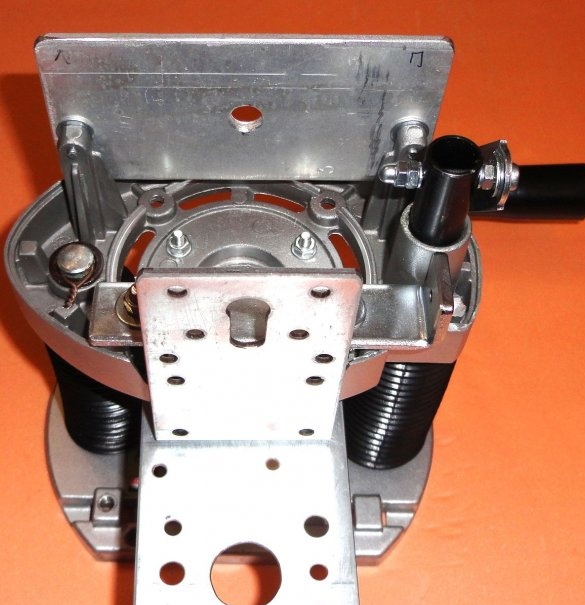

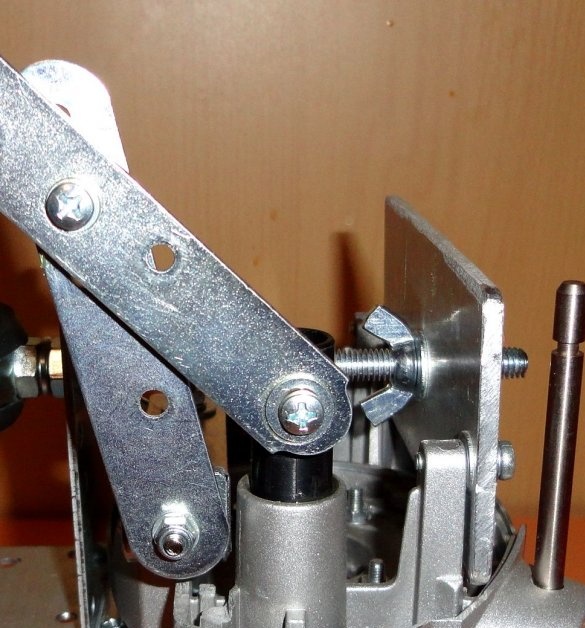

O mecanismo da alavanca é feito de placas de montagem prontas de 200x20x2mm e 100x20x2mm, nas quais são feitos orifícios adicionais de 4mm.

Os eixos utilizados são parafusos M4. Os eixos na guia tubular e no batente inferior são fixados rigidamente com porcas e arruelas de ranhura. O eixo de tração gira livremente. Arruelas também são usadas para nivelar todo o mecanismo. Porcas de travamento automático (com inserções de borracha) também são usadas no mecanismo.

Uma parte do mecanismo da mesma fresa foi usada como uma alavanca. Que é fixado à alavanca com um parafuso M4.

Por conveniência, uma parada de profundidade ajustável é deixada na fresa. As partes móveis da articulação e os trilhos de guia são lubrificados. Os parafusos são feitos com arruelas de gravação.

Após a instalação da MFI no rack, o ângulo da broca em relação à mesa de suporte é nivelado usando as porcas de ajuste traseiras.

O design é muito estável. Os ombros da alavanca foram selecionados com sucesso, o deslocamento do corpo ao longo das guias é leve e suave. Nenhuma folga é notada. Perfurada com uma broca de 0,3 mm, a broca não conduz. É possível perfurar sem perfuração prévia, o que é conveniente com a tecnologia LUT para a fabricação de placas de circuito impresso. A alavanca fornece o curso máximo possível ao longo das guias.

Infelizmente, a arruela de pressão montada no trilho foi perdida, substituída temporariamente pela torção do fio de aço.

Porque no projeto do mecanismo da alavanca usava produtos padrão; em caso de desgaste, não há problema em substituir sem problemas desnecessários. Eu não fiz a luz de fundo, pois ao trabalhar na mesa, uma luz era suficiente.

Enquanto trabalhava neste produto, também me lembrei de um designer infantil de metal soviético, onde havia um monte de peças com furos, rodas dentadas e porcas !!!

Se você precisar de informações adicionais, escreva para os correios, tentarei responder definitivamente.

Comentários, sugestões e comentários são bem-vindos.