Hoje, quero lhe contar e mostrar como fiz um cone caseiro de tamanho grande para uma broca ou uma máquina de perfuração, que é conveniente para processar tubos de metal por dentro, remover a solda ou aumentar ligeiramente o diâmetro interno.

Recentemente, ao fazer partes de um torno na madeira, novamente enfrentei a necessidade de inserir um segmento de um tubo em outro ... digo "de novo" porque, ao trabalhar com metal (perfil ou tubos redondos), muitas vezes tive que aplicar essas soluções . E cada vez havia a necessidade de remover a solda dentro! Afinal, os tubos são principalmente soldados. E, se a costura praticamente não for visível do lado de fora, ela estará sempre dentro. Às vezes (muito raramente), iluminando uma seção do tubo com uma lanterna e inspecionando-a cuidadosamente por dentro, era possível selecionar uma seção com uma costura mal definida ... Mas isso é raro. Basicamente, eu tive que limpá-lo. E é isso que funciona!)))).

Tentei de maneiras diferentes ... E um arquivo redondo ... E é o mesmo, só que sem cabo, preso em uma broca.))))). (O último método, a propósito, é bastante eficaz, mas agora mata um arquivo muito rapidamente.)))))

Dessa vez, senti pena de minhas mãos e do arquivo))). Então eu fiz um temporário luminária de um pedaço de madeira redonda (uma parte inacabada que eu peguei no lixo em uma empresa de metalurgia):

Depois de colar o pino com fita dupla face, enrolei-o com uma lixa:

Isso me permitiu processar um pequeno pedaço de tubo por dentro, prendendo minha ferramenta no mandril.

Portanto, como uma solução temporária, pode ser útil para alguém).

Mas tão temporariamente ... (Em um incêndio, como você sabe, e .... um corpo bem conhecido -

Branzboyd!

Mas há muitas deficiências nesse design. A principal é que, sob a lixa, existe uma camada macia (fita dupla face), pela qual ela não “arranha” muito bem e, se pressionada com firmeza, ela se rompe facilmente, sendo pressionada pelas saliências da solda. E mudá-lo é bastante problemático ... Sim, e a direção da rotação deve ser controlada e não pode ser alterada, porque se você colar "na junta", a lixa se quebra. Portanto, temos que "sobrepor".

E como o processamento de seções de tubos mais longas estava me esperando, comecei a pensar em criar algum tipo de ferramenta permanente para esse trabalho.Os vários cones disponíveis no mercado não me agradavam, em primeiro lugar, porque eram curtos. E, se eles são mais autênticos - então, geralmente, de grande diâmetro. Eu preciso "subir" nos canos ...

..Um protótipo da minha futura criação foi um tambor de moagem para um gravador:

Aqui está algo, mas maior e mais autêntico, eu decidi inventar. Olhando para o futuro, direi que consegui.

E aqui está o que eu precisava para isso:

1. Pano de esmeril em uma base de tecido.

2. Tubos de plástico de papel de fax.

3. Guarde o parafuso prisioneiro M10.

4. Parafuso M10. (Não é necessário. Você pode usar o mesmo grampo de cabelo.)

5. Corte do tubo de aço DU-8.

Comecei criando itens de trabalho removíveis. Inicialmente, eu deveria usar um pano de esmeril, então comecei a pensar em como uma "massa e desnecessário" pode ser usada para formar a base de moagem de tambores. Lembrei-me dos tubos de plástico de papel de fax.

(Não sei, vou explicar. As máquinas de fax usam papel especial, vendido em rolos. Por algum motivo, um rolo é enrolado não em uma luva de papel, mas em um tubo de plástico composto. Quando o papel acaba, três desses tubos permanecem no compartimento:

Em todos os escritórios são jogados em grandes quantidades.))). Eu, como "mestre doentio", colecionei um pacote desses tubos sobre a mesa, embora eu não tivesse ideia do que eles poderiam ser feitos.)))) E, finalmente, consegui ...

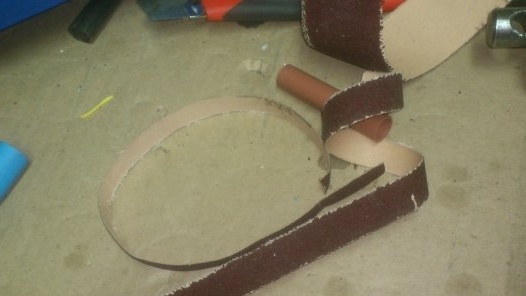

Rasguei o pano abrasivo em uma base de tecido em fitas estreitas:

Ele rasgou, não cortou. Provavelmente, eu não seria capaz de acompanhar de maneira muito uniforme. Portanto, fazendo uma pequena incisão, simplesmente explodindo. Portanto, ele se quebra de maneira muito paralela aos fios da urdidura.

Para facilitar o trabalho, coloquei o tubo em um pedaço de pino de metal:

(Não preste atenção ao "estêncil".))) Eu pintei algo antes disso.))))

Então ele borrou o tubo e a pele com cola. Clay pegou o primeiro adequado. Uma vez que comprei um barato "ser" barato em uma loja de preço fixo)):

Dando um pouco de seco (como está escrito nas instruções), enrolei o tubo firmemente em uma tira de pele:

E consertá-lo, deixado secar:

Eu vou te dizer o que eu consertei.

Notei que o tubo se encaixa muito bem em um pedaço de vinte canos de água de polietileno:

Cortei um pedaço de cano e o cortei junto:

Então ele percebeu que, mesmo quando cortado, é difícil encaixar no meu cachimbo.

Mesmo suave. E eu definitivamente não vou usá-lo com um abrasivo ... Depois cortei esse “clipe” em muitos anéis estreitos e usei-o para prender a lixa em um par destes:

Enquanto isso, a cola seca, comecei a fabricar o eixo do tambor. Mais cedo, peguei um pedaço de tubo de metal DU-8 em sucata. Meus tubos de plástico se encaixam firmemente nela. Então eu decidi fazer um tambor com isso.

O tubo ficou "reforçado". Seu diâmetro interno era um pouco mais de oito mm. (Aparentemente, este é um pedaço do antigo gasoduto. Lembre-se, antes que estes viessem de cilindros de gás na rua?). :

Fiz uma incisão no final do tubo:

Então ele cortou um pedaço do comprimento necessário e o limpou:

O tubo irá desempenhar o papel de um tambor. Mas prendê-lo em um cartucho não funcionará em todas as brocas. Afinal, basicamente, os cartuchos de brocas domésticas têm um diâmetro de trabalho de 10 ou 13 mm. Portanto, você precisa fazer uma haste de diâmetro menor. Para isso, usei uma guarnição M10:

Em uma das extremidades, fiz várias ranhuras longitudinais até a profundidade da rosca com um moedor:

Então, com um martelo pesado, ele martelou o tubo com cerca de dois terços do seu comprimento.

E na outra extremidade do tubo (corte) eu cortei a rosca M10:

Devido ao corte, a linha foi cortada em um diâmetro menor do que o necessário. A torneira simplesmente desamarrou o tubo nas frações milimétricas ausentes.

Depois disso, peguei o parafuso M10 e afiei levemente a ponta:

Torceu em um tubo:

E cortado:

Então, com a ajuda de uma rebarbadora, ele fez um slot para uma chave de fenda no final do parafuso de corte:

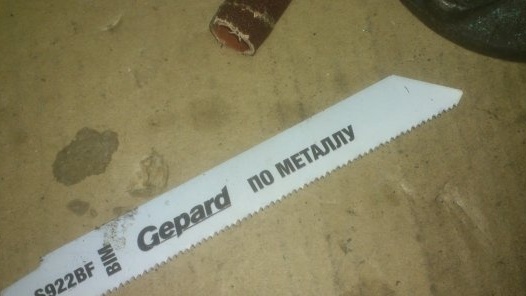

Virou a cortiça resultante. A superfície do tambor, para evitar que o tubo plástico liso escorresse, arranhei a folha de metal da serra de vaivém:

Isso deixa arranhões muito profundos com bordas afiadas.Agora, mesmo se você colocar o tubo, é quase impossível girá-lo.

Quando a cola secou, eu, usando uma faca, cortei uniformemente as pontas da lixa nos tubos:

Isso é tudo! Vista o tubo no tambor:

E enrosque a cortiça. Ela coloca o tubo no tambor:

Como a prática já demonstrou, esse cone lida muito melhor com as costuras de solda dentro dos tubos. Também processará convenientemente (expandir e moer) orifícios perfurados em metal.

Eu tenho muitos tubos de papel de fax. (Sim, e colecione-os no escritório como eles aparecerem, estarei o tempo todo))). É muito fácil e rápido colar uma lixa nelas - para assistir a um longa-metragem, com "cafeterias", colei cerca de trinta peças. Até agora, só preciso de coisas difíceis para triturar as costuras. E você pode fazer isso com um tamanho de grão mais fino, para limpar locais inacessíveis. E, mesmo, cole sobre um tubo com feltro - sob a pasta GOI. Portanto, a ferramenta acabou com mais funcionalidade do que o originalmente pretendido.