Olá a todos. Nesta instrução, veremos como criar uma ferramenta poderosa faça você mesmo. Fabricado caseiro equipado com um receptor de 60 litros. Este cilindro é capaz de suportar pressões de até 30 bar.

Quanto ao autor, o autor utilizou a unidade de um caminhão, sendo acionada por um motor trifásico de 3 cavalos de potência. Um fato interessante é que o sistema está equipado com lubrificação forçada do compressor sob pressão, a bomba do carro da direção hidráulica é responsável por isso. Se o projeto lhe interessa, proponho estudá-lo com mais detalhes!

Materiais e ferramentas utilizadas pelo autor:

Lista de materiais:

- um compressor antigo de um caminhão;

- motor trifásico de 3 hp ou similar;

- polias, correias, fiação, interruptores, etc;

- cilindro de gás para automóveis ou outro recipiente similar;

- chapa de aço, tubos de perfil, cantos;

- rodas para carrinhos de jardim e eixos;

- tubos, mangueiras, conexões, manômetro, filtros, etc.

- Bomba auxiliar de direção de carro (autor do Audi 80);

- parafusos, porcas, fita adesiva e muito mais;

- malha (para fazer um escudo protetor);

- pintar.

Lista de ferramentas:

- serra de esquadria;

- moedor;

- soldagem;

- chave de fenda;

- broca;

- torno, chaves, etc.

Processo de fabricação do compressor:

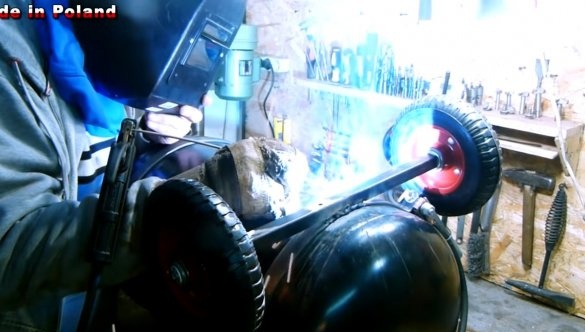

Primeiro passo Instalamos rodas no tanque

Instalamos rodas no tanque para que esta máquina pesada possa ser transportada. Para isso, instalamos braçadeiras de aço confiáveis no tanque e as apertamos com parafusos e porcas. É a esses grampos que anexaremos todo o equipamento necessário.

Quando os grampos estiverem instalados, aperte o eixo com rodas. Como eixo, usamos um tubo de perfil retangular no qual os eixos redondos para rodas são soldados. Escolhemos rodas mais fortes, com discos e rolamentos de aço, pois o peso do dispositivo é bastante grande.

Também precisamos soldar uma perna na frente da máquina, que é feita de um pedaço de tubo no qual um níquel de chapa de aço é soldado.

Etapa dois Fazendo molduras para equipamentos

O compressor, assim como o motor, serão instalados na parte superior do receptor, eles serão conectados aos grampos. Fazemos a estrutura a partir do canto, assim como a chapa de aço. Realizamos furos para o compressor e cortamos as roscas, vamos fixá-lo estaticamente com parafusos.

Quanto ao motor, ele deve ser capaz de rodar ao longo da estrutura para poder puxar o cinto. Fazemos furos e depois os combinamos com um moedor para fazer furos.Como dispositivo de tensionamento, soldamos uma porca estendida na estrutura e enrolamos o parafuso. Agora, apertando o parafuso, o motor pode ser puxado para trás e o cinto, puxado.

Soldamos pedaços de chapas de aço no bastidor e instalamos o bastidor em cima do receptor. Você também pode soldar uma alça na estrutura para que exista, para o que, um compressor, o autor a soldou de um tubo de perfil.

Etapa três Adaptador

O cilindro tem um orifício de grande diâmetro, aqui você precisa fazer um adaptador, o autor o fez em chapa de aço. Colocamos um pedaço de papel no buraco e usamos um lápis para descobrir onde fazer os furos. Bem, então é uma questão de tecnologia, cortamos a peça, perfuramos e soldamos o tubo. É muito importante que a solda seja forte e firme.

Etapa quatro Tubo de drenagem e entrada

Na "barriga" do receptor, faça um furo e solde uma porca. Como um "guindaste" usará um parafuso convencional. Esta parte é necessária para drenar o condensado do receptor, que eventualmente se formará ao longo do tempo.

Em seguida, você pode fazer um furo e soldar o tubo de entrada no cilindro. Obviamente, tudo aqui também deve ser rígido.

Para o parafuso de drenagem, uma junta deve ser feita.

Quinto passo Teste de vazamento

Para verificar a estanqueidade do recipiente, o autor despejou água nele e, em seguida, criou uma pressão de mais de 20 bar. Se a essa pressão nenhum vazamento for detectado, o cilindro será montado com muita confiabilidade. É importante inspecionar todas as soldas e o parafuso de drenagem, pois deve estar seco nesses locais.

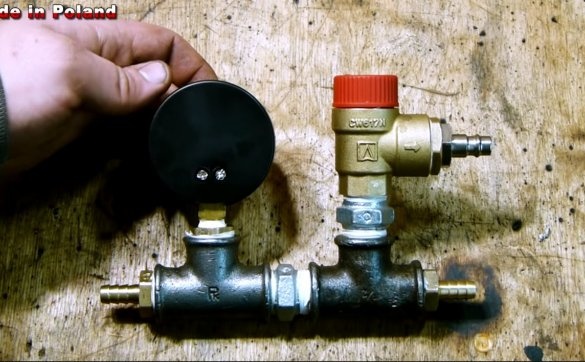

Etapa seis Conexão do equipamento

Em seguida, conectamos a mangueira ao receptor a partir do compressor e também parafusamos o divisor no cilindro para conectar a mangueira, o manômetro, a válvula e assim por diante. Todas as conexões rosqueadas são cuidadosamente isoladas com fita adesiva.

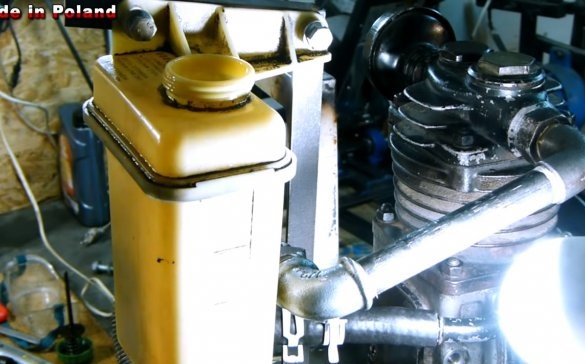

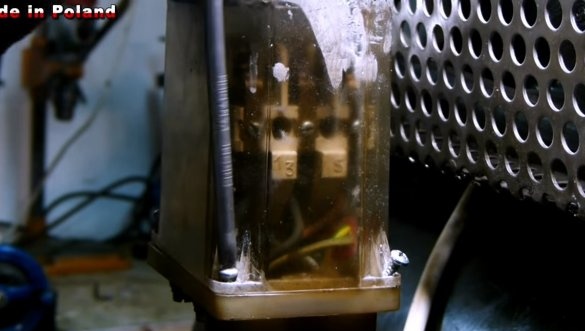

Sétimo passo. Sistema de lubrificação

O compressor precisa de lubrificação forçada, para isso precisamos de uma pequena bomba. Como bomba, o autor decidiu usar uma bomba de automóvel da direção hidráulica, também precisamos de mangueiras, manômetro e outras peças de reposição. Uma válvula de 3 bar é fornecida no esquema de lubrificação; se a pressão do óleo se tornar maior que esse valor, o excesso de óleo é enviado de volta ao tanque de óleo.

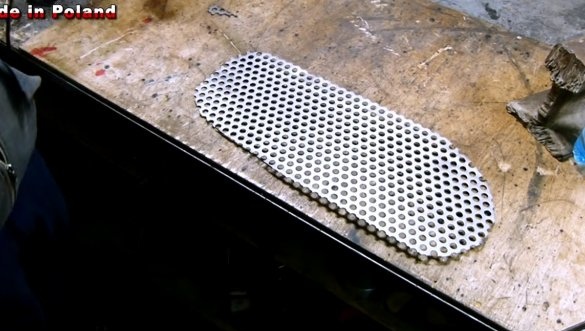

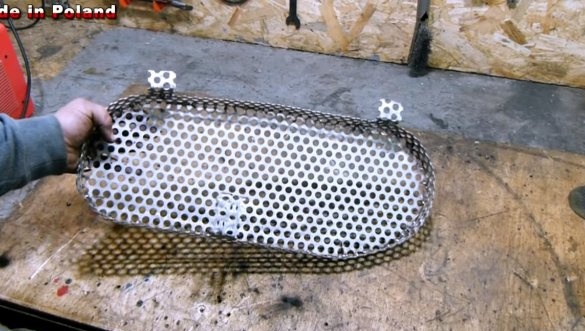

Passo Oito. Escudo protetor

Para um acionamento por correia, você precisa fazer um escudo protetor para que as roupas ou qualquer outra coisa não sejam puxadas para lá. Para isso, precisamos de uma grade de aço ou alumínio. Cortamos, apodrecemos e cozinhamos, se necessário. Bem, então prendemos a grade com parafusos no carro.

Etapa nove. Pintura e teste

Pinte o compressor, agora parece que ele foi comprado. Tentamos iniciar o trabalho caseiro, a pressão de 6 bar é alcançada em cerca de dois minutos e meio, enquanto a capacidade do tanque é de até 60 litros.

Isso é tudo, o produto caseiro está pronto. Tudo ficou bem interessante, espero que tenham gostado do projeto. Boa sorte e inspiração criativa, se você decidir repeti-lo! Não se esqueça de compartilhar suas idéias e coisas caseiras conosco!