Há muito que eu queria me tornar uma máquina de perfuração. É uma máquina de perfuração, não um rack para uma furadeira elétrica! Existe uma diferença significativa entre esses dispositivos semelhantes - o suporte fornece apenas a vertical e a máquina de perfuração, com alta potência e torque significativo em baixas velocidades, permite fazer furos de diâmetros suficientemente grandes em metal espesso (o que uma broca não pode fazer). Por isso, como unidade de força, decidi usar o misturador de furadeira Fiolent-MD1-11E. Como vou fazer uma mesa vibratória no futuro próximo e começar a fabricar lajes de pavimentação, estudei as características dos misturadores de construção, porque preciso de uma ferramenta tão poderosa para isso. o modelo atraiu minha atenção com suas características:

Potência 1 100 W

Velocidade do eixo (máximo) 600 rpm

Além disso, a julgar pelas inúmeras críticas dos proprietários, este modelo possui confiabilidade excepcional.

E quando comprei uma batedeira, tive a ideia de "matar dois coelhos com uma cajadada só" - para fazer uma furadeira também! )))).

A idéia de usar um ampliador de fotos, como um quadro quase pronto da futura furadeira, me sugeriu artigo neste site, que o autor postou sob o apelido PORUCHIK. Além disso, o mesmo ampliador de fotos também estava na minha juventude e foi preservado no sótão do meu irmão.

Aqui, de forma tão deplorável, ele voltou para mim:

Então aqui está o que eu precisava:

1. Ampliador fotográfico "Tavria".

2. Misturador de broca "Fiolent"

3. Adaptador de pinos e mandril de 16 mm.

4. Corte de tubos de perfil com uma seção transversal de 50 por 20, 50 por 50, 15 por 15 milímetros.

5. Ângulo de corte 50-50-5.

6. Aparar o parafuso prisioneiro de construção M16.

7. Circule 8mm.

8. Um pedaço de madeira compensada com 20 mm de espessura

9. Apare o tubo DN 32.

10. Sucata de cobertura.

11. Botão BS542 Emergência "Fungo" com fixação rotativa.

12. Layout externo único de saída.

13. projetor de diodo 10 watts.

14. Cabo de aço, diâmetro 3 mm.

15Hardware de vários tipos e tamanhos.

16. Bujões de plástico para tubos de perfil e encanamento.

Comecei projetando a montagem do misturador no carro móvel. O misturador possui uma "sede" com a qual é presa à alça com quatro parafusos M8.

Tendo medido sua largura e a largura do carro do ampliador de fotos, vi que o misturador era mais largo em 40 milímetros:

Decidi compensar essa diferença, prendendo nas laterais do carro ao longo de uma seção de um tubo de perfil de 20 por 50 mm. (Era possível usar 20 a 40 e 20 a 30 ... mas eu só tinha 20 a 50 por aí. E minha regra principal: "Use primeiro o que está ao redor para que não desapareça!"))))))) .

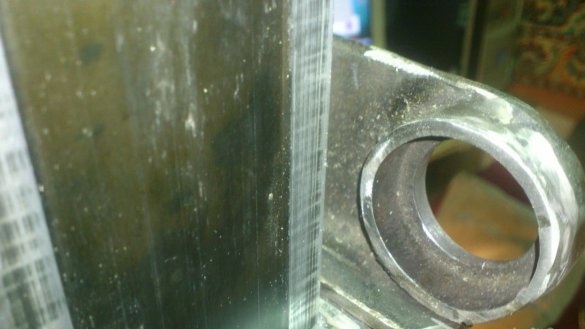

O carro em si é feito de alumínio na forma de uma “caixa”. No final, há um furo com um diâmetro de 10 mm. sob o parafuso que prende a cabeça do ampliador. Decidi fixar as almofadas nas laterais com parafusos M8 (para os quais foram feitos dois furos em cada lado), dobrar a frente e prendê-la com um parafuso M10 adicional com uma porca:

Para evitar que as pastilhas enrugem com parafusos, perfurei os orifícios de fixação com uma broca cônica - quando um orifício com 8 mm de diâmetro foi formado na parede interna, ele se mostrou com 16 mm na parte externa. Uma tampa de rosca passará por ela e, segurando-a com uma chave de fenda, apertarei as porcas dentro do carro. E então os furos para estética serão fechados com tampões de plástico padrão para o tubo DN15 - o diâmetro apenas coincide.)))

Decidi fazer uma aterrissagem para o misturador a partir de um ângulo de aço de 50-50-5., Como a altura do plano lateral até o lado de empuxo do misturador é de apenas 50 mm.

(Em um recorte eu fiz um pouco maior que o necessário ... Bem, Deus esteja com ele!))))

Fiz quatro furos (com muita precisão) para os parafusos e prendi os cantos no misturador com os parafusos de fixação “nativos”:

Depois disso, soldados os cantos "aterrissando" nas placas. (Primeiro, prendendo os cantos da batedeira e o forro da carruagem, monte-a, junte-a com grampos e “agarrei-a”. Depois, desmontou-a e cozinhou-a bem dos dois lados:

E limpo (embora aproximadamente, em um círculo limpo)

O mecanismo de elevação e abaixamento de rolos no carro não era adequado para meus propósitos. Ele é muito fraco:

Em vez disso, decidi criar um mecanismo de cabo mais poderoso. Ele estará localizado atrás, atrás do balcão. E, nesta fase, decidi fazer rolamentos de pouso. Para isso, usei o aparador do tubo de água DU32:

Tendo marcado o tamanho necessário com fita isolante, cortei dois anéis do tubo:

E eu as soldei nas partes dos cantos que se projetavam atrás do rack:

Depois disso, ele cortou tudo o que era desnecessário e limpou:

Nesta fase, você já pode "experimentar"))))

Nos centros da aterrissagem resultante, perfurei furos com uma broca cônica, com 24 mm de diâmetro. (Ehhhh ... Se eu já tivesse uma máquina-ferramenta! ... E então - com uma furadeira! .... Você pode imaginar ?? ... Minha pobre broca chinesa !!!)))))

Agora eles podem inserir os 202nd rolamentos nos quais o eixo do mecanismo de elevação irá girar:

Agora o próprio eixo. Decidi fazê-lo com uma haste roscada M16, para a qual cortei um pedaço do comprimento necessário com um moedor:

De acordo com a minha ideia, um pedaço de cano de água ДУ15 será vestido em um gancho de cabelo, que funcionará como um tambor para enrolar o cabo:

A função dos lados do tambor será realizada por duas arruelas M16 padrão:

E atrás deles serão vestidos rolamentos №202. O furo interno é um pouco menor que o diâmetro externo (ao longo das nervuras da rosca) do perno M16. Portanto, decidi afiar um pouco os pentes de linha - a linha ainda não suportará nenhuma carga crítica. Como não tenho um torno à mão, saí da situação da seguinte maneira: apertei o pino na bucha do misturador já instalada na cama inacabada, liguei e afiei levemente os pentes de rosca com um moedor com uma roda de esmeril:

Então ele colocou nos dois lados rolamentos. Agora, depois de remover uma tampa lateral do carro, é possível instalar o eixo com rolamentos nas conexões dos tubos pipesУ32 e colocar a tampa no lugar.

Mas antes disso, é necessário fixar o tambor no eixo do pino.Como não havia maneira de ligar a máquina de solda onde eu trabalhava e não queria ir para a casa de campo, criei outra maneira - perfurei um cachimbo em um grampo de cabelo e um grampo de cabelo em vários lugares e pinos martelados feitos de pregos:

Agora você precisa fazer um "leme". Decidi fazê-lo com quatro hastes, com um diâmetro de 10 mm., Disponível em minha posse e a arruela M22 aumentada, especialmente adquirida.

No papel do hub será a guarnição do mesmo tubo DU15:

Para apertar o leme no eixo, fiz um furo e soldei uma porca M10. Haverá uma seleção no eixo, e o cubo da roda será firmemente fixado com o parafuso M10.

Não consegui limpar a escala acumulada da escala, portanto, apenas rude esse lugar com uma massa de vidraceiro, que está atrasada há quatro anos, parada na minha prateleira))))))

Com a engrenagem de elevação, terminaremos por enquanto. Vamos nos concentrar no fortalecimento da própria cama.

A barra vertical é oca, feita de alumínio. Embora a espessura da parede seja bastante grande, mas para os meus propósitos é bastante frágil (eu não defendo uma broca, mas uma máquina poderosa). Sim, e o rack é montado na mesa com três parafusos M6 parafusados em alumínio. Isso também não é bom ...

Decidi fortalecer o rack com três tubos de perfil 15 por 15, colocando-os dentro de uma haste de alumínio.

Para reforçar o ponto de fixação da barra na mesa, soldei esses tubos em uma folha de metal com 8 mm de espessura. (Esta peça estava na minha sucata):

A cavidade interna da haste de alumínio tem uma largura de 16 mm. Para cravar firmemente meu “reforço” por dentro, cortei uma tira de metal com 1 mm de espessura de “sucata”:

Ele colocou a haste na estrutura de reforço e martelou na tira: para uma conexão mais firme "em um monólito", ele encheu toda a estrutura com cola epóxi. (Não tirei fotos devido a mãos sujas))))

Agora a mesa. A mesa "nativa" do ampliador, de aglomerado de 16 mm de espessura (que além disso tem mais de 30 anos))), não era adequada para minha máquina.

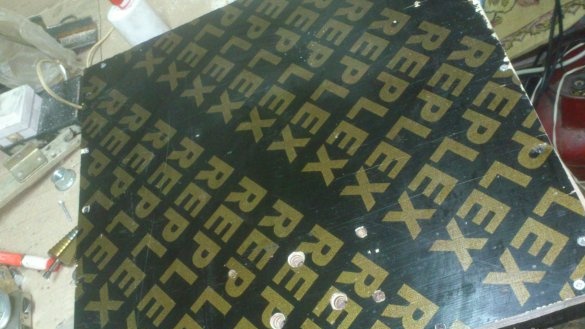

Decidi fazer uma nova mesa com um contraplacado laminado à prova de umidade, com 20 mm de espessura.

Esse compensado é muito forte e geralmente o uso em produtos caseiros. É muito caro, mas eu não o compro de propósito. Tudo o que é necessário é dirigir até o canteiro de obras mais próximo, onde construção casas com uma estrutura monolítica e solicitar aparas ou cofragens removidas.)))). Na ocasião, eu sempre ganho tronco completo))).

Fiz uma mesa nova mais do que a antiga. Depois de cortar o tamanho necessário, perfurei os orifícios de montagem do rack:

Enrosquei as pranchas de aglomerado em volta do perímetro da mesa, elevando a mesa 5 centímetros nessas "pernas":

Fiz quatro furos nos cantos da placa de base inferior. Corrigi o rack com parafusos M10:

Além disso, ele deve ser fixado com parafusos M6 "nativos". Como eles são parafusados em alumínio (mas os parafusos ainda precisam ser trocados), decidi usar parafusos de comprimento significativamente maior, apertando-os com as porcas que já havia apertado “com toda a droga”)))) Felizmente, tenho cinco "embaixo da mesa" centímetros de espaço para apoiar. Deixe-os se destacarem!)))):

Na parte de trás, do lado oposto à haste, fiz um furo no parafuso de fixação do cabo (também será uma tensão):

Para prender e apertar o cabo, usei um parafuso comum com uma porca M8. Sob a cabeça do parafuso, para prender o cabo nele, coloquei um canto que cortei da guarnição do tubo de perfil:

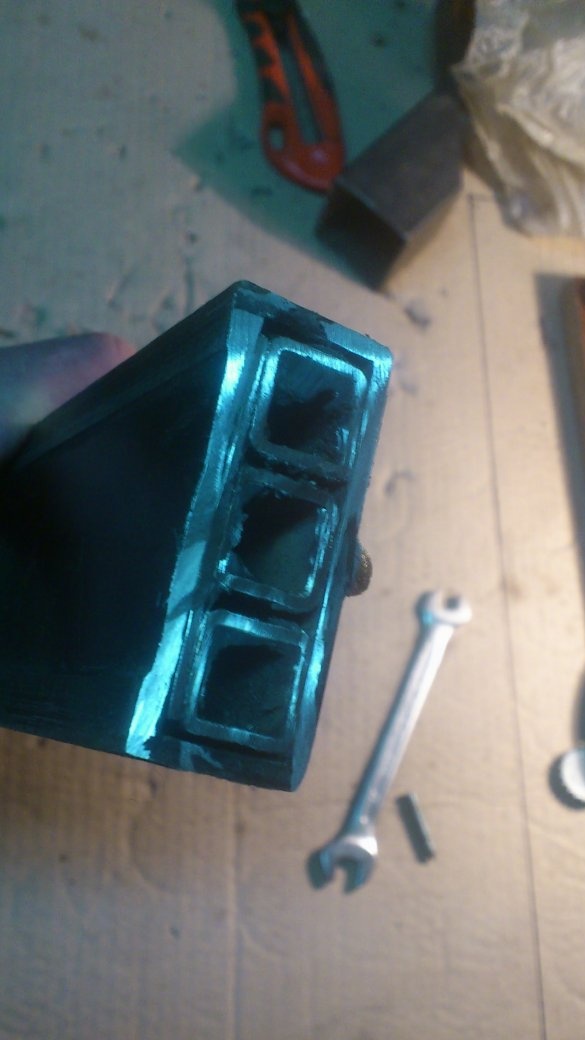

O cabo superior também precisa ser consertado. Para fazer isso, fiz um suporte daquele que caiu embaixo do meu braço, cortando o tubo de perfil de 50 a 50. Ele imediatamente ficou com uma "aresta inclinada")))

Eu o fixei na parte superior do rack com dois parafusos M6, perfurando os furos necessários para eles no rack:

O próprio cabo foi encontrado em uma caixa com restos de materiais após a fabricação de arcos e bestas:

Vamos tomar uma mesa novamente.

Na frente da mesa, faça um furo para o "fungo de emergência".

Eu estava deitado espalhado por esses elementos de metal.

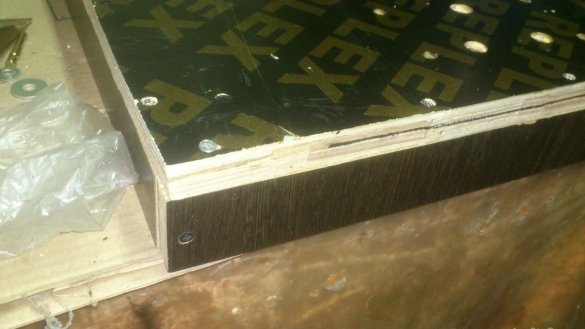

Aparentemente, no passado, eram os detalhes de um rack ou rack de hardware. Decidi enquadrar as bordas da mesa com eles. Afinal, as extremidades do compensado serão batidas com espaços em branco de metal, se isso não for feito.

Tentei nos cantos dos lugares deles, delineados com um lápis e, com a ajuda do meu ferramenta caseira corte ao longo destas linhas e remova várias camadas da madeira compensada - a borda de metal deve estar nivelada, caso contrário, peças longas ficarão encostadas nela e a perpendicular à perfuração será violada.

Ele prendeu a orla com parafusos com uma arruela de pressão, colocando as arruelas M6.

E mais uma coisa que me deparei: a corda! O fato é que eu não quero ligar e desligar a máquina com o botão "nativo" do mixer. Isso não é conveniente e, principalmente, não é seguro! A potência da máquina é bastante alta, até excessiva! Na fase de teste, perfurei um canal de metal com uma broca de 16 mm e, no final, tirei a peça das mãos, embora estivesse pronta para morder quando a broca saiu. Depois puxei o plugue da tomada, mas lembro-me da sensação quando você vê um pedaço pesado de ferro girando em uma broca e espera que ele voe a grande velocidade se quebrar repentinamente.)))) E nesse momento você se inclina para a tomada, substituindo o seu siga em uma possível trajetória de vôo do canal!)))))

E, portanto, qualquer máquina na frente deve ter um "fungo vermelho" - um botão de parada de emergência que, mesmo que você aparafuse uma manga na broca, pode pressioná-la com o estômago))))) ...

Ao mesmo tempo, não quero "amarrar" firmemente o mixer na máquina! Eu não vou trabalhar com ele constantemente e profissionalmente! Vou precisar dele tanto como misturador quanto como máquina - segue-se que ele deve ser facilmente desconectado ...

Para resolver esse problema, prendi um soquete de layout externo embaixo da mesa (a parede traseira é prudentemente "embutida". Agora, depois de instalar o mixer na cama, você pode simplesmente conectá-lo a esse soquete, consertar o botão nativo e ligá-lo e desligá-lo com o botão de fungo na frente (a cama para isso terá seu próprio cabo, que será incluído na rede).

Mas aqui, o cabo da batedeira! É muito longo e pode cair sob os cabos ao mover o carro. Para evitar isso, fiz uma guia de cabo do tubo de perfil 15 a 15. Dobrei-a no meu dobrador de cachimbo caseiro e fiz um corte ao longo do plano superior, que no final vai para o plano lateral.

Eu o insiro no final do forro e coloco o cabo nele. Agora, ao abaixar o carro, ele fica longe dos cabos:

Quase pronto. Desmontamos, pintamos ...

Depois de pintar - "pente", como chamo esse processo)))) Obstruo tampões de plástico onde houver extremidades abertas. Rodada, fecho os "orifícios de enchimento" dos parafusos para prender as almofadas.

Usando os mesmos plugues para o tubo DU15, decido fazer os “botões” nas extremidades do guidão. Eu não uso tradicionalmente - eles são para entupimento interno, eu os coloco no topo (para densidade, tive que enrolar um pouco de fita isolante ... (É uma pena que não tenha sido encontrado um azul épico !!! apliquei verde)))):

No andar de cima, coloquei pedaços de tubos termoencolhíveis e abracei um secador de cabelo:

A máquina precisa de iluminação. Para fazer isso, comprei um pequeno projetor de diodo de dez watts:

Como o misturador é movido para a frente, há espaço suficiente entre ele e o carro para acomodar os holofotes. Nem precisei refazer nada. Acabei de colocar o suporte de montagem do holofote sob o parafuso central para prender as placas ao carro, fornecendo uma arruela larga (aumentada):

Essa colocação dos holofotes acabou sendo muito conveniente - é a área de trabalho que está bem iluminada. Ao mesmo tempo, não há probabilidade de "entrar em seus olhos". Coloquei o cabo dele dentro da placa de cobertura e o conduzi de volta para a mesma guia, na qual o cabo do misturador também se encaixa. Ele levantou a carruagem até a altura máxima e passou o cabo para o orifício perfurado atrás da mesa, e conectou-o ao cabo de alimentação da máquina (PVA longo)) através do interruptor, que ele colocou na extremidade frontal da mesa à direita ...

Com isso, um pouco de vergonha aconteceu))). Fiz um furo para o interruptor, que estava em estoque:

E aqui, sob o meu pé, algo está esmagando)))).Eu olho - meu pequeno botão))). Ela caiu da mesa, eu pisei nela ...

Hmmm ... não existe um segundo ... coloquei "temporariamente" o que encontrei ... Mas é um pouco menos ... tive que rebobinar a fita isolante))):

Então, tipo ... eu vou comprar e trocar! ... (Oh ... até os mais fracos acreditam!))) Nada é mais permanente do que temporário ... Especialmente se funcionar corretamente ..))) )

Como já foi dito, o mixer eu conecto na tomada, localizada atrás da borda da mesa. (Eu tive que cortar um pouco ... eu não me encaixava.

E o excesso de cabo com o carro elevado ao máximo é enrolado na parte traseira (embaixo da mesa) em um lado do parafuso de montagem saliente, que forneci com uma porca e uma arruela aumentada e, por outro lado, em um par de parafusos especialmente parafusados com uma arruela de pressão:

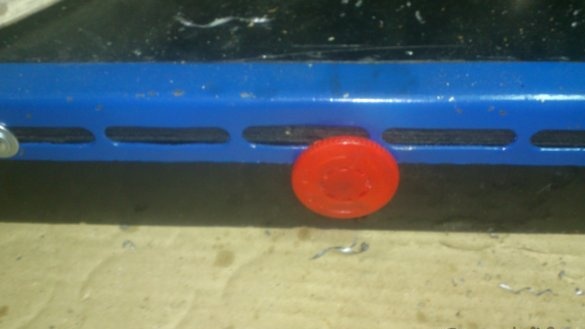

Ligar / desligar a máquina é feito pelo botão "fúngico" no centro da frente da mesa:

O botão é rotativo. Ou seja, para ligar a máquina, é necessário girar o "fungo" no sentido horário. (Que exclui cliques acidentais). Mas para desligar, basta clicar nele.

Também decidi usar o espaço entre o mixer e a lança. Cantos de rolamentos formados lá uma espécie de caixa ... Apenas sem fundo))))

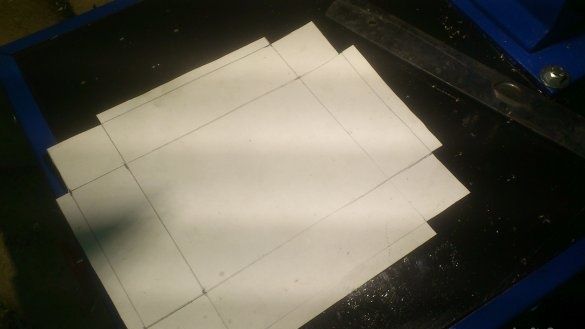

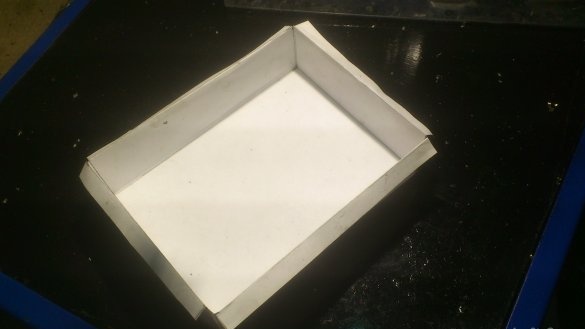

Foi aí que decidi fazer uma caixa. Primeiro fez um protótipo de papel:

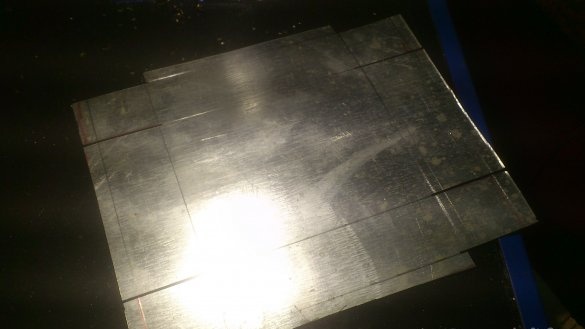

Então, de acordo com esse modelo, ele fez uma caixa com um pedaço de chapa de telhado:

Na parte inferior da caixa, havia ímãs disponíveis:

Agora, a chave do cartucho não arranhará da vibração)))):

Lubrificador também é um atributo necessário de uma máquina de perfuração. Só agora ... eu tenho plástico:

Mas eu encontrei uma saída - depois de desengordurá-la completamente, colei uma arruela grande com cola quente no fundo do lubrificador.

Agora ela pode ficar firme na caixa da máquina, grudando no fundo.

Aqui está uma máquina que eu tenho. Para "destacar a perpendicular", instalei uma barra reta no cartucho e, aplicando um quadrado nele, coloquei arruelas sob os parafusos do rack na mesa. Há quatro deles em cada esquina. Isso me permitiu alcançar com precisão um ângulo reto entre a broca e a mesa em todos os planos.

Com cargas tão poderosas, uma reação séria foi revelada. Eu lidei com eles colocando cantos de alumínio na parte de trás da carruagem:

E na parte da frente existem faixas fluoroplásticas. (Eu não tirei uma foto. E agora eles não estão mais visíveis))). Ao mesmo tempo, ele fez com tanta força que teve que usar o carro na barra com a ajuda de uma prensa de graxa de silicone. Depois de colocar e montar o mecanismo do elevador, desenvolvi-o dirigindo para cima e para baixo.

Testes mostraram que a energia da máquina é excessiva. Ele perfura facilmente metal espesso com uma broca de 16 mm (!!!), mesmo que você diminua a velocidade pela metade com um regulador PWM. Com uma pinça forte, a velocidade não muda.

Ao mesmo tempo, um chip tão longo sai de baixo da broca:

Eu acho que será necessário pensar em uma mesa de coordenadas caseira com um torno para ele - como eu já disse, o canal foi arrancado das minhas mãos durante os testes. E então, se a tabela de coordenadas for forte o suficiente, será possível usá-la como uma tabela de fresagem. De fato, os mancais do eixo do misturador são projetados para cargas radiais muito significativas.