Neste artigo, o autor do canal do YouTube "Gökmen ALTUNTAŞ" mostrará como fazer um suporte de mola para uma chave de fenda. Isso permitirá que você faça furos em um ângulo reto ideal nas peças de trabalho.

A propósito, este produto caseiro não requer máquinas complexas para sua fabricação.

Materiais

- Contraplacado de 18 mm de espessura

- Rolamentos lineares lm 10 UU

- Rolamento 6001 zz

- blocos de madeira

- Tubo de aço com espessura de parede 1 e diâmetro externo de 12 mm

- Mandril sem chave 2-13 mm

- Adaptador SDS plus chuck

- Molas

- Resina epóxi de dois componentes

- cola PVA.

Ferramentas usado pelo autor.

- Chave de fenda

- Lixadeira orbital

- Serra de esquadria

- Grampos, faca de escritório

- Perfurar madeira com 11 mm de diâmetro

- Martelo de marceneiro

- Coroas para madeira 19 mm 29 mm

- Régua, quadrado, chave de fenda Phillips.

Processo de fabricação.

Então, a primeira coisa que proponho ir até o final do artigo - todos os tamanhos de detalhes futuros são indicados lá. E o autor já está começando a cortar espaços em branco para um guia especial.

Cola duas tábuas cortadas e braçadeiras com braçadeiras.

Usando uma broca com um diâmetro de 11 mm, faça dois furos cegos na base. Ele fez de madeira compensada com 18 mm de espessura.

Aqui está a base, mais uma vez - os buracos não estão completamente.

Agora, usando um quadrado em miniatura, ele verifica os ângulos dos luminárias.

Mistura componentes de resina epóxi e preenche as aberturas.

Agora, usando um acessório recém-fabricado, insere barras de aço. É muito importante ajustá-los em ângulo reto com a base. Corrige-os com grampos.

A resina epóxi polimerizou, agora você pode remover o dispositivo e remover o excesso de cola com uma faca de escritório comum.

O mestre arredonda os cantos da base usando uma lixadeira orbital.

A colagem da parte móvel não é mostrada, consiste em duas camadas de madeira compensada com uma espessura total de 36 mm. Ele também processa seus cantos.

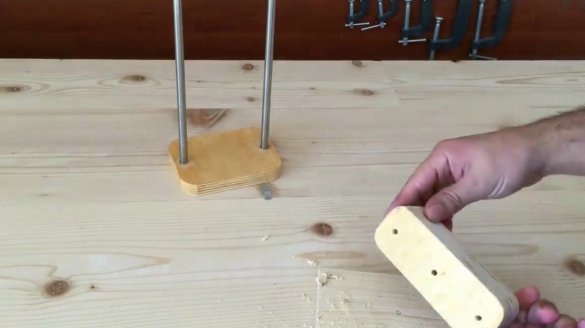

Estes são dois detalhes importantes obtidos.

Utilizando o mesmo dispositivo, os furos guiam a parte móvel em ângulo reto.

Agora, usando uma coroa de 19 mm na madeira, ele faz dois furos laterais para buchas deslizantes.

Os furos cegos no centro são perfurados em ambos os lados por uma coroa de 29 mm e são projetados para rolamentos.

O excesso de material deverá ser retirado com uma chave de fenda, tentando não quebrar a camada entre eles.

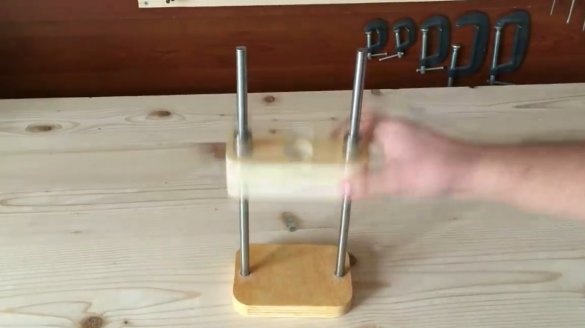

Mistura resina epóxi, instala a parte móvel nos racks de guia.

Lubrifica as buchas deslizantes ao redor do perímetro, insere o primeiro par no lugar.

Com cuidado, para que a cola não entre nas partes internas das buchas, instale um segundo par.

O tubo de aço corresponde perfeitamente ao diâmetro interno do adaptador SDS do cartucho.

Aperta os lábios do cartucho, aparafusa o adaptador e o prende com um parafuso. Atentamente - a discussão é inversa.

Lubrificando a haste do adaptador com epóxi, coloca um tubo de aço nele. O excesso de cola remove com panos.

A parte móvel desliza perfeitamente pelas guias, observando o alinhamento.

No cartucho, o mestre prendeu um pedaço de tubo e colocou a extremidade traseira do rolamento.

A parte externa é lubrificada com resina epóxi, colada na ranhura inferior da parte móvel.

Faz o mesmo com o rolamento superior, pressionando-o na ranhura.

Um ponto importante é verificar o ângulo reto em relação à base. O tubo ficou um pouco curto, tive que apertar o cartucho e empurrá-lo um pouco. Então, usando um quadrado, o mestre verificou o ângulo de todos os lados.

Isso é tudo, o tubo de ajuste não é mais necessário.

E a longa e principal pode ser cortada à profundidade do mandril de chave de fenda em comprimento.

Agora você pode instalar as molas nos trilhos e as arruelas em cima deles.

A parte principal do mecanismo está pronta, o cartucho chega à base.

Tratamento obrigatório - impregnação de óleo e cera de todos os elementos estruturais de madeira.

Houve um toque final - instale plugues de plástico em cima dos trilhos.

Um mandril de chave de fenda prende-se na parte superior do bico.

Instala uma coroa no cartucho inferior.

Usando o ponto como forro, agora você pode fazer um furo na base.

Tudo, o bico está pronto para funcionar!

Define a broca e faz um furo de teste no quadro.

Depois de inserir uma barra de diâmetro apropriado, verifica a geometria - tudo está perfeito.

Você pode fazer vários furos, basta usar os forros, para não estragar a mesa.

Bem, mais ou menos para perfurar, em cima da base.

A coisa mais importante que resta são os desenhos para quem deseja repetir.

Obrigado ao autor por uma ideia muito interessante!

Boa sorte a todos, bom humor e ferramentas obedientes!