O autor do canal TeraFox no YouTube estabeleceu uma tarefa difícil: fabricar um forno e não apenas um forno, mas para que não houvesse demolição e mais eficiência.

O peso deste tubo é de 65 kg, a espessura da parede é de 8 mm.

Foi comprado com base em metal usado. Para uma marcação suave das extremidades, usamos papel de um rolo.

Em seguida, desenhe um marcador com uma linha ao longo da qual você possa cortá-lo com confiança com um moedor.

A marcação da segunda linha é muito mais fácil, porque há algo para empurrar.

Agora você pode começar a cortar. Essa espessura de parede pode ser um problema para o 125º moedor, mas para o 180º não é um problema, o problema é resolvido rapidamente. Mas o pincel para metal em um moedor pequeno é esse.

Durante todos esses trabalhos, a névoa vermelha permaneceu por vários metros, sem óculos e um respirador, definitivamente não havia nada a fazer. Também não se esqueça do interior do tubo.

É sempre difícil começar algo novo. O principal é entender a sequência, mesmo se você tiver desenhos. Após todas as etapas terem sido determinadas, passamos a cortar o tubo de perfil. São 12 segmentos longos idênticos e vários curtos que formarão a base das paredes frontal e traseira do forno.

Soldamos segmentos curtos entre si. Este ponto poderia ser contornado se houvesse um perfil mais amplo.

Os tubos principais são cortados em ângulo.

Mais uma questão de tecnologia, soldamos um par de hexágonos. Os mesmos espaços em branco mencionados anteriormente são colocados no centro de cada plano do hexágono e soldados. Alguns elementos estão prontos.

Essa foi uma das tarefas fáceis no sentido literal da palavra. Agora você tem que arrastar o material com mais força. Este pedaço de folha pesa mais de 35 kg.

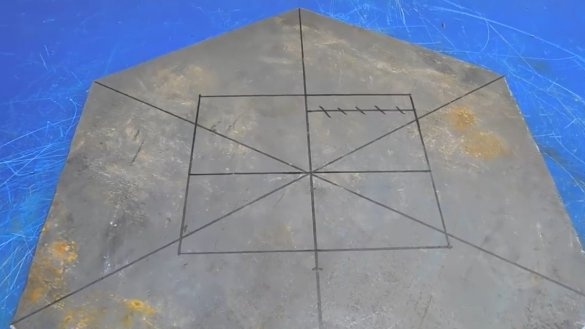

O autor cria o fogão com o que está disponível; portanto, se não corresponder ao tamanho, tudo bem, você pode redesenhar e soldar conforme necessário. O hexágono do "oito" está pronto.

A seguir, marque um par de orifícios de diferentes diâmetros. O autor as corta com um cortador de plasma.

Em seguida, anexamos o hexágono do tubo ao local e depois o soldamos por dentro. A parede traseira do forno está pronta. Próximos de fazer mais e frente, mas um pouco mais tarde.

Na mesma placa de metal, foram adquiridas placas de 8 mm. Nós os soldamos juntos, fazemos uma partição do próprio forno.

Nós expomos a partição, ela é soldada e depois soldamos completamente.

Depois disso, você já pode soldar em círculo um tubo com a parede traseira do forno.A costura deve estar livre de vazamentos e sem exageros.

Em seguida é a face do fogão. Marcamos e começamos a cortar, e depois soldamos elementos uns aos outros.

Mas isso está longe de tudo. Na parede da frente também deve haver uma porta, uma maçaneta, um ventilador e assim por diante. Marcação simples sob a porta, logo acima do orifício do injetor.

Tem um retângulo enorme. E este é realmente o próprio injetor:

É feito de um tubo de meia polegada com vários orifícios, localizado ao nível da partição para queima de gases de pirólise no forno. Isso é teoricamente, na prática, veremos.

Cortamos os orifícios para o soprador na parte inferior da porta e soldamos uma dobradiça comum, conectando a porta à extremidade frontal do forno.

Vamos fazer uma versão clássica da trava.

Em seguida, você precisa de 5 segmentos de um tubo redondo, 2 dos quais são menores em diâmetro. 4 deles servirão como amortecedores ajustáveis e um como entrada de ar.

A extremidade frontal está pronta, soprada com um amortecedor soldado, o injetor também está no lugar. A extremidade é soldada ao tubo com uma boa costura sólida.

A extremidade traseira também não é privada de um soprador, uma solução não padrão e há razões pelas quais ainda haverá referências.

Em seguida, cortamos uma folha de metal com 2 mm de espessura em segmentos. De acordo com o plano, originalmente se pretendia usar uma folha de 1 mm, mas, dada a espessura do metal no próprio forno, o autor considerou esse absurdo.

No centro de cada uma das 5 folhas, soldamos a parada.

Em alguns, cortamos furos e, na 6ª folha, a ênfase consiste em 2 partes. Em geral, tudo está preparado, você pode embainhar a estrutura.

Faremos as pernas a partir dos restos do tubo de perfil, qualquer altura pode ser feita conforme desejado. O fluxo de ar é planejado no lado esquerdo e 2 saídas com partições no lado direito. O joelho sob a chaminé também está no lugar. Em geral, a soldagem está quase completa.

A velha, que trabalhava há 4 anos, agora precisava ser desmontada.

Instalamos um novo forno no local de trabalho. E solde uma chaminé com uma extremidade saliente do cano na rua.

Resta pintar e conectar os dutos. Pintamos com tinta resistente ao calor com uma temperatura de trabalho de até 400 graus em 2 camadas. Vamos ver como ela se mostra ao longo do tempo.

Usamos uma pistola a diesel como ventilador, tem 2 modos de velocidade, isso será o suficiente. Uma saída de ar diretamente para a oficina e a segunda para a garagem atrás do muro.

O autor não usa uma pistola a diesel há muito tempo, pois não é muito lucrativo aquecer um motor a diesel, mas ele usa o ventilador constantemente.

E a última adição é o cabo de madeira na trava.

O primeiro marcador de lenha e veja o que o caseiro de hoje é capaz.

Vista de fora:

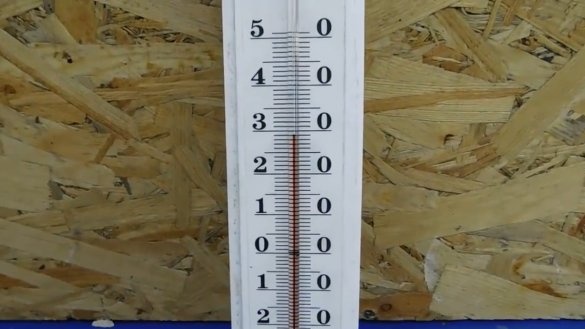

Na oficina -6 na rua -12. Depois que a madeira queimou um pouco, o mestre ligou o ventilador para soprar a sala, soprou imediatamente ar bem aquecido, seria ainda mais correto soprar ar muito quente. Para uma determinação mais precisa da temperatura de saída, pegamos um termômetro antigo do fumeiro e o fixamos na ondulação.

A temperatura começou a subir rapidamente, mas parecia claro que esse não era o limite. Então, por que na parede traseira explodiu? Quando a lenha queima na frente do forno, mais perto da parede traseira, eles ainda podem permanecer sem queima, porque simplesmente não há acesso ao oxigênio. Fechando o amortecedor dianteiro e abrindo a traseira, o oxigênio fluirá por toda a fornalha, eliminando assim a queima de lenha na parte traseira da fornalha.

O termômetro, enquanto isso, já mostrava mais de 85 graus, e a temperatura na sala chegou a 21 graus.

Não faria mal experimentar a rapidez com que a garagem esquenta. A temperatura naquele momento é de 3 graus. Abra o obturador da garagem e feche a oficina. Você pode, é claro, e simultaneamente aquecer 2 salas, mas isso levará mais tempo. Enquanto a garagem está aquecendo junto com uma máquina fria, a temperatura na oficina é estável.Uma hora depois, a garagem já estava a 15 graus, sem carro, provavelmente teria sido mais quente. Mas já é uma temperatura bastante confortável para uma estadia.

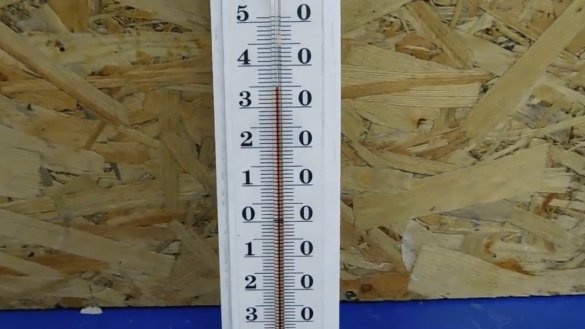

A oficina ficou ainda mais quente, trocando o obturador para a oficina; o termômetro acabou mostrando mais de 95 graus na saída. Os mesmos indicadores foram dados aproximadamente por um forno a diesel.

E no termômetro já era +29.

E depois de 2 horas, a temperatura na sala chegou a 35 graus. A temperatura do ar operacional na saída era superior a 90 graus.

Nisso, todos os testes podem ser considerados aprovados. Obrigado pela atenção. Até breve!

Vídeo: