Olá pessoal, proponho considerar uma faca de aço inoxidável bonita, resistente e de alta qualidade 40X13 (AISI 420), que você pode fazer faça você mesmo! Para fazer uma faca assim não é nada difícil, você precisa ser paciente e ter pouca experiência em trabalhar com metal. Obviamente, seria bom ter uma lixadeira para fabricação, com isso o processo de retificação é muito mais rápido e melhor. Mas, em geral, nada de especial precisa ser conhecido para a fabricação de uma obra-prima, lemos com mais detalhes abaixo!

Materiais e ferramentas utilizadas pelo autor:

Lista de materiais:

- classe de aço inoxidável 40X13 (AISI 420);

- madeira para revestimento;

- varetas de latão para alfinetes;

- tubo de cobre;

- cola epóxi;

- óleo para impregnação de madeira.

Lista de ferramentas:

- lixadeira de correias;

- broca;

- broca;

- lixa;

- moedor;

- retificadora de facas;

- máquina de polir;

- torno;

- arquivos;

- marcador;

- papel, tesoura, lápis (para um modelo);

- serra circular;

- grampos;

- forno;

- forno e óleo de endurecimento.

O processo de fazer uma faca:

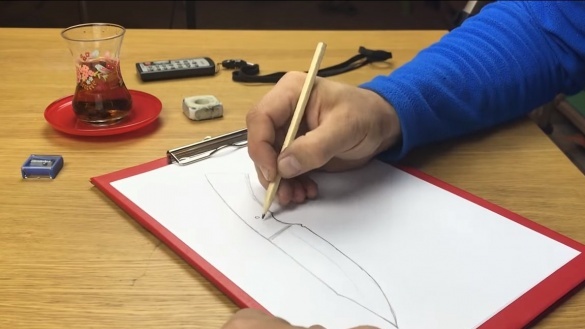

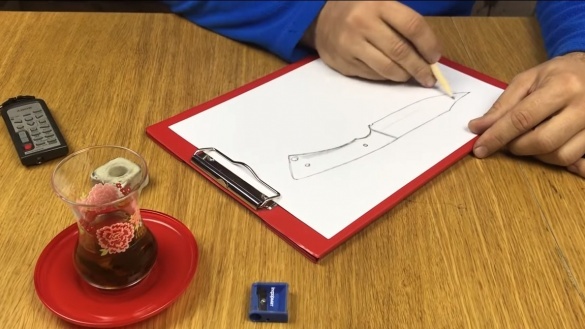

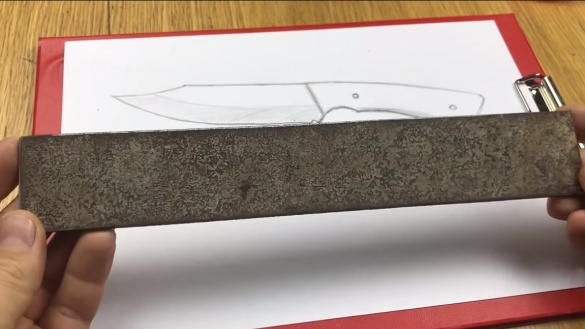

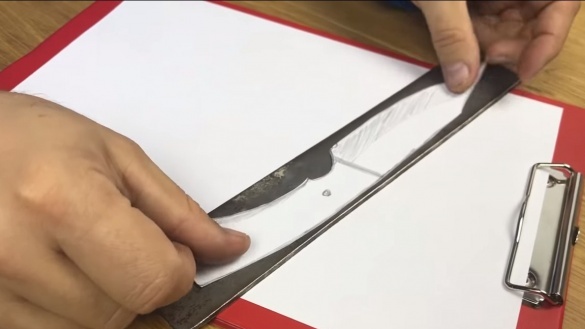

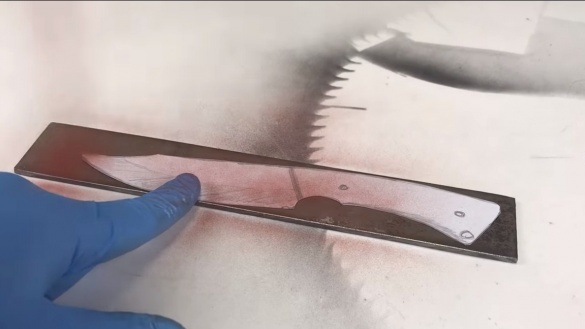

Primeiro passo Criamos um modelo e transferimos para a peça

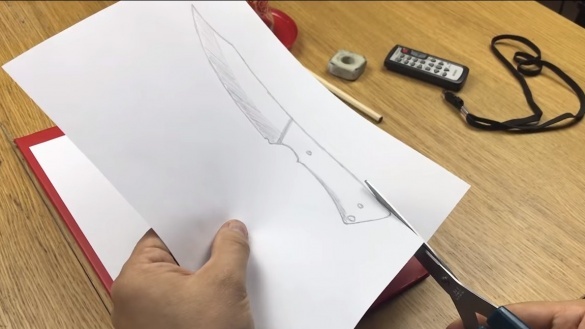

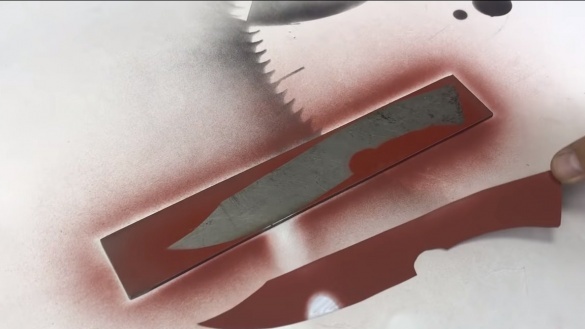

Primeiro, vamos fazer um modelo de faca, para isso precisamos de papel e lápis. O autor desenha uma faca à mão no papel, isso é interessante, a faca é única. Mas se você não tiver esses talentos, poderá procurar modelos de facas prontas na Internet e imprimi-los em uma impressora. A faca resultante é cortada com uma tesoura e depois transferida para a peça de trabalho. O autor anexou o modelo ao metal e depois subiu em uma lata de tinta spray. Quando o modelo foi removido, obtivemos um excelente padrão no metal, que precisamos cortar.

Etapa dois Fazendo o perfil principal da faca

Em seguida, o autor passa a cortar, aqui o moedor foi usado. Se você não tiver uma lixadeira, precisará trabalhar o máximo possível com uma retificadora, para que haja menos trabalho de retificação. Após o corte, vamos ao moedor de correia e processamos o perfil ao longo do contorno e alinhamos o plano. Nos lugares em que não era possível rastrear com uma máquina de fita, processamos com uma broca ou arquivos. A lâmina aquece bastante ao moer, esfrie-a em água.

Etapa três Buracos

Em seguida, faça furos na alça, precisaremos deles para instalar os pinos. Outro buraco será necessário para instalar um tubo de cobre. Esse trabalho é melhor realizado em uma máquina de perfuração.É melhor perfurar com óleo, para que a broca dure muito mais tempo.

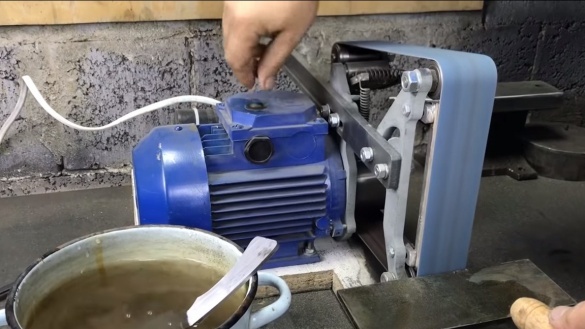

Etapa quatro Tratamento térmico

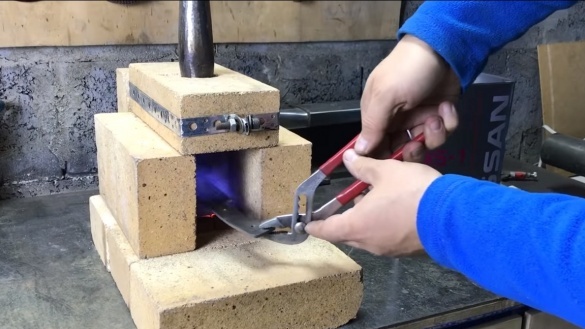

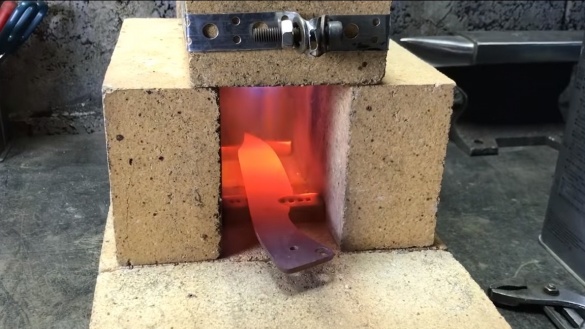

O tratamento térmico profissional inclui pelo menos duas etapas, é o endurecimento e a têmpera. Graças a esses procedimentos, é obtida uma lâmina de alta qualidade, cuja lâmina não embota por um longo tempo e não quebra sob uma grande carga de flexão.

Para começar, precisamos endurecer a lâmina, aquecer o metal com um brilho vermelho e abaixá-lo em óleo. O óleo vegetal ou óleo mineral é adequado, o autor usou testes automotivos, a julgar pela cor do óleo.

Após o endurecimento, liberamos necessariamente o aço para que ele comece a saltar. Isso é feito no forno a uma temperatura de cerca de 200 graus Celsius, para cada tipo de aço esse parâmetro é individual. Para entender se as férias acabaram, a lâmina precisa ser polida. Após a têmpera, o aço se torna uma cor de palha.

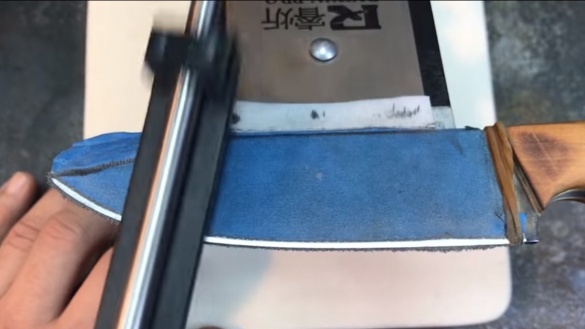

Quinto passo Formamos chanfros e moemos

Para criar chanfros, o autor possui um grampo especial que permite definir a lâmina claramente em um determinado ângulo em relação à correia de lixar. Como resultado, os chanfros são simétricos, lisos e de alta qualidade. No processo de retificação, o principal é não se apressar, pois a lâmina pode ser superaquecida e ocorrerá um forte temperamento do metal. De tempos em tempos, esfriamos a lâmina na água.

Em seguida, o autor lustra a lâmina manualmente usando lixa e água.

Etapa seis Chipping

Se desejado, um entalhe pode ser feito na lâmina. Para isso, o autor utilizou uma broca com o bico correspondente.

Sétimo passo. Polimento

Polimos a lâmina para um brilho espelhado. Para esses fins, precisamos de uma máquina de polir e colar GOI. Um pouco de tempo e esforço, agora você pode olhar para a lâmina como em um espelho. Depois disso, enrolamos com fita isolante para não danificar a lâmina e não se cortar.

Passo Oito. Caneta fazendo

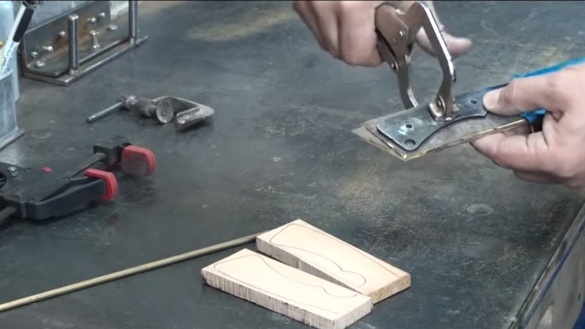

Para o cabo, corte duas almofadas de madeira bonita. O autor também esculpiu mais duas placas de latão, que serão instaladas na frente de placas de madeira. Com eles, a faca parece mais bonita.

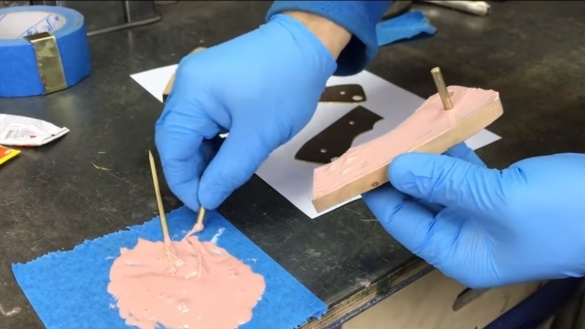

Em seguida, faça os furos, prepare os pinos e o tubo. Resta mexer o epóxi e colar a alça.

Após a secagem, formamos o perfil desejado da alça em uma máquina de fita ou manualmente com arquivos. O processamento final é realizado manualmente com lixa. A alça deve estar perfeitamente lisa.

Certifique-se de molhar a alça com óleo para protegê-la da umidade. Além disso, madeira com óleo parece incrível.

Etapa nove. Afiação

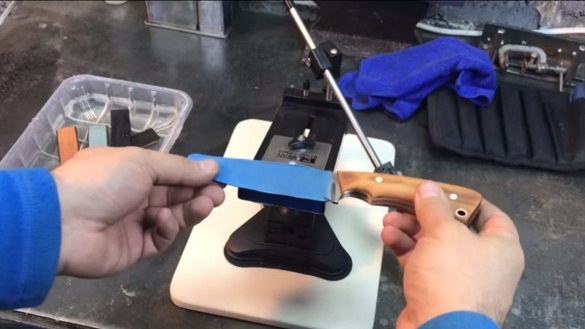

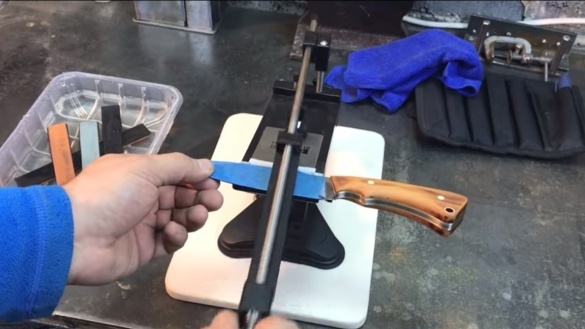

Para afiar, o autor possui uma máquina especial, aqui são usadas pedras de moagem de diferentes grãos. Depois de afiar, a faca deve cortar facilmente o papel.

Isso é tudo, a faca está pronta. Boa sorte e inspiração criativa, se você decidir repeti-lo!