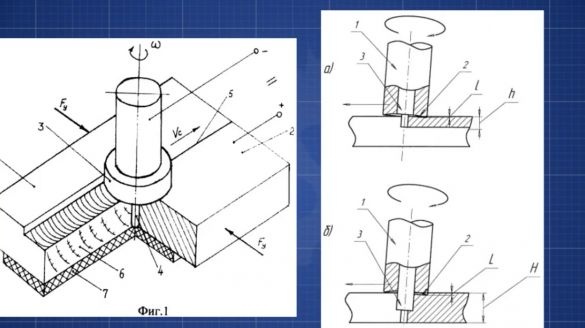

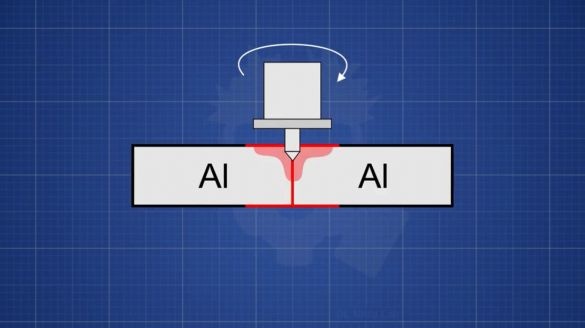

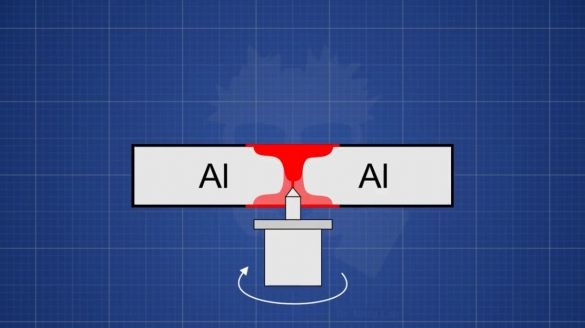

O alumínio é fácil de derreter e, com a ajuda do atrito, é fácil trazê-lo para a temperatura necessária. A chamada "soldagem por fricção" é baseada nisso.

Devido à rotação do bico, o material da peça é aquecido, derretido e misturado, criando uma conexão não separável. É possível casa condições com um mínimo de ferramentas para fazer algo assim? Vamos conferir!

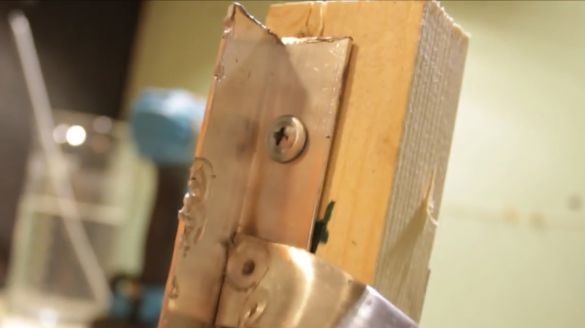

Depois de examinar os desenhos, o mestre fez uma coisa tão simples:

Parafuso M4, duas porcas comuns e uma terceira porca com uma arruela de pressão. A peça saliente do parafuso deve ser afiada em um cone e sua altura deve corresponder à espessura das peças de trabalho. A soldagem mecânica é realmente uma tecnologia pós-apocalipse)))

Os espaços em branco serão dois pedaços de uma tira de alumínio com 2 mm de espessura. Primeiro, tente corrigi-los para que eles toquem em qualquer superfície o mínimo possível.

Nós os fixamos para que sejam firmemente pressionados um contra o outro e perfuramos um buraco a partir do qual começaremos.

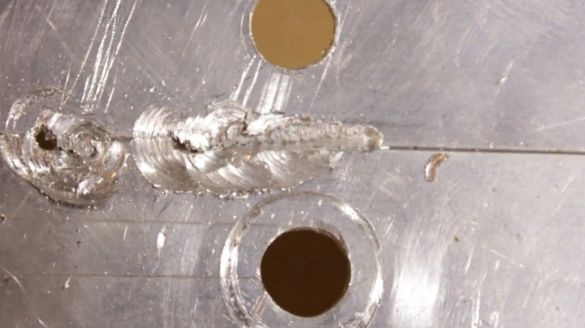

Após a primeira tentativa, o resultado não é impressionante. Pode-se ver que conseguimos avançar no cruzamento vários milímetros, mas o processo é muito difícil.

É necessário nivelar a superfície do bico e deixar a saliência não tão grossa. Quanto mais lisa a superfície, melhor os metais aderem e mais forte a força de atrito. Aqui está o que aconteceu no final.

Durante a segunda tentativa, a princípio tudo parecia começar bem, mas então o bico começou a flutuar para o lado e a costura falhou novamente.

Na terceira vez, foi decidido consertar as peças para que elas dobrassem o mínimo possível, pois antes disso, o autor percebia que a dobra realmente dificulta a pressão normal do bico rotativo sobre elas. E ainda é necessário fazer uma pequena folga para facilitar a orientação da ferramenta.

Como resultado, novamente não obtivemos uma costura normal ...

Desta vez, limparemos as superfícies das peças a serem soldadas. Pegue as peças menores e aperte-as com segurança, para que elas praticamente não dobrem e para que não haja espaços entre elas, quanto mais densas as peças, melhor.

No início, o metal se aquece por um longo tempo, mas depois o processo é notavelmente mais rápido. E quando o metal das peças de trabalho e o bico atingem a temperatura operacional, a soldagem começa a funcionar como um relógio.

Veja, a princípio, você pode ver como o bico andava de um lado para o outro, e depois foi sem problemas e criou uma costura muito bonita.

Do lado de fora, o metal foi soldado, mas do lado oposto fica claro que a costura não é de alta qualidade.

Para quebrar, a costura resultante era forte o suficiente e não podia ser rasgada com as mãos. Mas na direção oposta, a costura sucumbiu facilmente.

Como o metal não ferveu profundamente, a camada superior derreteu e misturou bem, enquanto a camada interna não.

Depois disso, faremos outro bico de diâmetro maior e tentaremos soldar duas peças de alumínio fixadas à chapa.

Mas, embora as pré-formas tenham sido pré-aquecidas com gás, ainda não foi possível soldá-las, o bico ficou preso em um lugar e não foi mais longe, aparentemente para esse volume de metal, é necessário um número maior de rotações, esta broca produz apenas até 3000 rotações.

O processo de soldagem devido ao atrito, por um lado, é muito simples, mas, por outro, é muito complicado, pois, devido à não conformidade com a tecnologia, é difícil obter um bom resultado. Para soldar dois bem-feitos, eles precisam ser bem limpos e pressionados firmemente um contra o outro, depois soldados a meia profundidade em um lado da costura e depois no verso.

Devido ao fato de as peças se ajustarem perfeitamente, o metal não reage com o ar e um filme de óxido não é formado. A costura resultante será bonita e forte o suficiente.

Além de costuras, também há solda a ponto! Faremos um bico com cone aumentado, sua altura é igual à espessura de dois espaços em branco, na parte mais grossa o cone tem 3 mm e no final - 1 mm.

Nas peças a serem unidas, perfuramos previamente os furos, com um diâmetro de 1,5 mm.

Depois disso, frite-os com esse bico.

Um buraco aqueceu um pouco melhor, o outro um pouco pior. Enquanto as peças estão quentes, você pode repetidamente atravessar os orifícios e derreter ainda mais. É assim que os orifícios cuidam da soldagem, eles lavam um pouco e gotas de alumínio fundido são visíveis abaixo.

O mestre criou uma bancada de teste tão despretensiosa e agora vamos verificar a conexão recebida, que carga ela pode suportar.

Prendemos uma garrafa de cinco litros perto da conexão e despejamos água na garrafa, lentamente, meio litro.

Parecia que já com três quilos a conexão deveria desmoronar, mas já estava! A conexão suportou 5 kg!

Depois disso, o mestre decidiu verificar se poderia suportar uma carga ainda maior e fez um loop móvel.

Espere, espere! Heh heh heh heh!

Espere! Isso. algum tipo de paradoxo! Momento tenso!

Ele detém ... Bem, o que é isso! Hein? Quebra aqui? Hein? Assustador))

Não, bem, esse é o limite! 5 quilos! No limite! E esses dois pontinhos aguentam! Você pode imaginar Bem, senhores, engenheiros, que normalmente ensinavam sopromat na Politécnica? Diga-me, qual é a alavanca aqui e qual é o esforço para cortar esses dois pontos?

A carga é de 19 cm de distância e o autor não esperava esse resultado. Parecia que cairia no começo, provavelmente em três quilos. Infelizmente, a costura não pode ser fabricada em condições tão diretamente artesanais. Se houvesse pelo menos uma furadeira, seria possível lutar. Mas com uma broca, é simplesmente muito difícil fisicamente mantê-la no lugar. Ela constantemente tenta nadar em algum lugar. Puxa em uma direção e depois na outra. Resistência muito alta, este alumínio é tão viscoso. Mas a soldagem a ponto era geralmente fria. Isso é apenas algum tipo de milagre, sério!

Bem, é necessário, no entanto, dominá-la! Martelo 800 gramas. 800 gramas! O peso total de 5800 gramas!

O que mais há de difícil para nós, que não é uma pena?

Então, 10 quilos, começamos. O principal é não cair nos seus dedos.

Não, bem, em princípio - é lógico, não deve cair a uma distância tão grande, mas é realmente pesado.

A tira já começa a dobrar para o lado. Isso é tudo!

Acabou sendo melhor ferver o rebite superior e permaneceu no lugar. Mas o fundo apareceu.

Obrigado pela atenção. Até breve!

Vídeo do autor: