Olá a todos os amantes caseiro. Neste artigo, falarei sobre como fazer rolagem para tubos de freio faça você mesmo. Dado luminária será útil para aqueles que servem seus um carro de forma independente e ajudará na reparação do sistema de freio.

Antes de ler o artigo, sugiro assistir a um vídeo onde o processo de montagem deste dispositivo é claramente mostrado, bem como uma verificação em condições reais.

Para fazer o rolamento de tubos de freio com suas próprias mãos, você precisará de:

* Torno de bancada

* Rebarbadora, roda de corte e rebolo

* Tamanho de canto de metal 100 mm

* Placa de metal com 6 mm de espessura

* Broca para metal com um diâmetro de 4,5 mm, 6 mm, 10 mm

* Parafuso do cubo do carro

* Máquina de solda, polainas, máscara de solda

* Óculos de segurança, luvas, fones de ouvido

* Tubo de cobre com diâmetro de 5 mm

* Torno de metal, acessórios

* Toque com rosca M6 e M12

* Tinta spray

* Furadeira elétrica

Primeiro passo

Prende um canto de metal com um tamanho de 100 mm em um torno e, com a ajuda de uma régua e um lápis, fazemos uma marcação na qual será necessário serrar a peça.

Marcamos cerca de 30 mm da borda do canto e cortamos usando uma rebarbadora com uma roda de corte instalada. Ao trabalhar com a rebarbadora, observe as medidas de segurança, use óculos de proteção, fones de ouvido e luvas e também não se esqueça de que a ferramenta elétrica pode ser puxada das suas mãos a qualquer momento, portanto, você deve segurá-la com força.

Em seguida, fixamos o canto em um torno e alinhamos as extremidades com uma rebarbadora com uma roda de esmeril para retificar, também arredondamos as bordas um pouco para não se machucar ao trabalhar com a ferramenta.

Depois disso, alteramos a posição da peça em um torno e também a trituramos, removendo a ferrugem e outros defeitos externos da peça.

O resultado é essa superfície.

Etapa dois

Instalamos a peça na bigorna ou no torno e fazemos o soco central no meio com um leve golpe do martelo no núcleo.

Neste ponto, pingamos um pouco de óleo técnico e perfuramos um furo usando uma furadeira elétrica, no cartucho em que está instalada uma broca para metal com um diâmetro de 5 mm, depois trocamos a broca em 10 mm.

No processo de perfuração, não se esqueça de adicionar óleo técnico, pois isso reduzirá o grau de desgaste da aresta de corte da broca, o que prolongará sua vida útil.No furo acabado, cortamos a rosca com uma torneira, neste caso a rosca é selecionada dependendo do diâmetro do parafuso, aqui usamos o parafuso M12 do cubo do carro. Ao enfiar, também é importante adicionar graxa.

Etapa três

Medimos o segmento necessário para a fixação do tubo e a serra da parte do canto com a ajuda de uma rebarbadora.

Em seguida, prendemos dois tarugos metálicos, que precisam ser feitos de uma folha de metal com 6 mm de espessura, neles é necessário fazer um orifício no meio para que metade do diâmetro caia em um tarugo e o restante no outro. Nesse caso, fazemos uma broca com diâmetro de 4,5 mm; no futuro, podemos fazer várias chapas com as ranhuras necessárias para qualquer diâmetro dos tubos.

Depois disso, é necessário fazer furos em duas peças de uma só vez para montar na esquina, para isso, prendemos-os juntos usando uma morsa manual e só então fazemos furos, primeiro 4,5 mm e depois 6 mm com uma broca de metal.

Etapa quatro

Para poder rolar os tubos, você precisa fazer o tratamento do parafuso do cubo. Para fazer isso, primeiro reduzimos o parafuso com uma rebarbadora e, em seguida, prendemos o parafuso no mandril de três garras do torno para obter metal e faça uma ranhura com um diâmetro de 2,5 mm, pelo modo como é igual ao diâmetro interno do tubo de cobre.

Para rolar, trituramos um pequeno recesso sob o chapéu. No final, o parafuso deve ficar assim.

Você precisa soldar uma barra nela, para isso você precisa de uma máquina de solda. Ao trabalhar com a máquina de solda, tenha cuidado e use também equipamentos de proteção individual, máscara de solda e polainas.

Para que o tubo não dobre e role uniformemente durante o rolamento, é necessário fazer o alinhamento.

Pegamos o tubo do freio e o colocamos na ponta do parafuso, depois instalamos uma peça de trabalho com uma ranhura embaixo do tubo e, em seguida, fixamos com uma morsa manual e começamos a marcar os locais de perfuração.

Depois disso, expandimos o vício manual e perfuramos até o final com uma furadeira com diâmetro de 5 mm e, nesses orifícios, cortamos a rosca M6 usando uma torneira.

Quinto passo

Agora, o instrumento deve ter uma aparência bonita, para isso pintamos as peças com uma lata de tinta de martelo, protegendo os fios com fita adesiva.

A ferramenta está completamente pronta, o que significa que é hora de testá-la em ação.

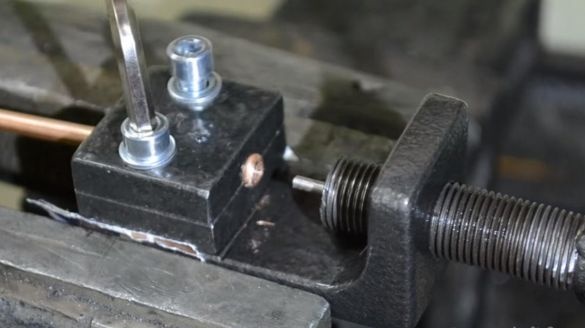

Prendemos a ferramenta em um torno, pegamos um tubo de cobre com um diâmetro de 5 mm e o colocamos na ranhura, deixando cerca de 5 mm para fora, depois apertamos os parafusos com um hexágono.

Em seguida, giramos o parafuso com o pino até o suporte do tubo, enfraquecemos a tensão do parafuso e o desapertamos, também afrouxamos os parafusos de montagem e puxamos o tubo com um círculo alargado.

Após a instalação deste tubo, o fluido de freio não vazará.

Isso é tudo para mim, obrigado a todos por sua atenção e sucesso criativo.