Recentemente, recebi um conjunto de baterias recarregáveis de níquel-hidreto de metal (NiMH) para a chave de fenda Bosch 14,4V, 2,6Ah. As baterias realmente tinham uma capacidade pequena, embora fossem operadas sob carga apenas por um curto período de tempo e apresentassem um pequeno número de ciclos de carga (trabalho) - carga. Por esse motivo, decidi desmontar as baterias, realizar suas medições elemento a elemento para determinar as características e a possível recuperação, usar os elementos "sobreviventes" em caseiro exigindo uma grande saída de corrente em pouco tempo. Este trabalho é descrito em etapas na nota “Dispositivo de descarga automática de bateria».

Depois de desmontar a bateria

foi realizada uma descarga preparatória dos elementos no dispositivo especificado, com um controle sobre a tensão residual mínima de 0,9 ... 1,0 volts, para excluir uma descarga profunda. Em seguida, foi necessário um carregador simples e confiável para carregá-los totalmente.

Requisitos do carregador

Os fabricantes de baterias NiMH recomendam executar uma carga com um valor atual na faixa de 0,75-1,0C. Sob essas condições, a eficiência do processo de carregamento, na maior parte do ciclo, é a mais alta possível. Porém, ao final do processo de carregamento, a eficiência diminui acentuadamente e a energia entra na geração de calor. Dentro do elemento, a temperatura e a pressão aumentam bastante. As baterias possuem uma válvula de emergência que pode abrir quando a pressão aumenta. Nesse caso, as propriedades da bateria serão irremediavelmente perdidas. Sim, e a própria temperatura afeta negativamente a estrutura dos eletrodos da bateria.

Por esse motivo, para baterias de níquel-hidreto metálico, é muito importante controlar os modos e condições da bateria durante o carregamento, no momento em que o processo de carregamento termina, para evitar sobrecarga ou destruição da bateria.

Conforme indicado, no final do processo de carregamento da bateria NiMH, sua temperatura começa a subir. Este é o principal parâmetro para desligar a cobrança. Normalmente, um aumento de temperatura superior a 1 grau por minuto é considerado como critério para o término da carga. Mas em correntes de carga baixas (menos de 0,5 ° C), quando a temperatura aumenta lentamente o suficiente, é difícil detectá-lo. Um valor absoluto de temperatura pode ser usado para isso. Este valor é obtido 45-50 ° C. Nesse caso, a carga deve ser interrompida e renovada (se necessário) após o resfriamento do elemento.

Também é necessário definir um limite de tempo de cobrança. Pode ser calculado pela capacidade da bateria, a quantidade de corrente de carregamento e a eficiência do processo, além de 5 a 10%. Nesse caso, na temperatura normal do processo, o carregador é desligado no tempo definido.

Com uma descarga profunda da bateria NiMH (inferior a 0,8V), a corrente de carga é preliminarmente ajustada em 0,1 ... 0,3C. Esta fase é limitada no tempo e leva cerca de 30 minutos. Se durante esse período a bateria não restaurar a tensão de 0,9 ... 1,0 V, a célula não será comprometida. No caso positivo, a carga é então executada com um aumento de corrente na faixa de 0,5-1,0C.

E, no entanto, sobre a carga ultra rápida da bateria. Sabe-se que, ao carregar até 70% de sua capacidade, a bateria de níquel-hidreto metálico tem uma eficiência de carregamento próxima a 100%. Portanto, nesta fase, é possível aumentar a corrente para acelerar sua passagem. As correntes nesses casos são limitadas a 10 ° C. Alta corrente pode facilmente levar ao superaquecimento da bateria e à destruição da estrutura de seus eletrodos. Portanto, o uso de carga ultra-rápida é recomendado apenas com monitoramento constante do processo de carregamento.

Processo de fabricação do carregador para bateria NiMH revisado abaixo.

1. Estabelecendo dados da linha de base.

- Carregar a célula com um valor atual constante de 0,5 ... 1,0C para a capacidade nominal.

- Corrente de saída (ajustável) - 20 ... 400 (800) ma.

- Estabilização da corrente de saída.

- Tensão de saída 1,3 ... 1,8 V.

- Tensão de entrada - 9 ... 12 V.

- Corrente de entrada - 400 (1000) ma.

2. Como fonte de energia para a memória, selecionamos um adaptador móvel de 220/9 volts, 400 ma. É possível substituir por um mais potente (por exemplo, 220 / 1,6 ... 12V, 1000 ma). Alterações no design da memória não serão necessárias.

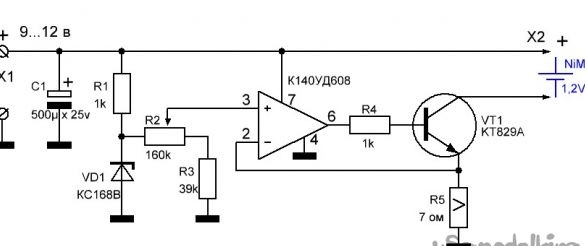

3. Considere o circuito do carregador

Uma variante de design do carregador de bateria é uma unidade de estabilização e limitação de corrente e é feita em um elemento de um amplificador operacional (OA) e em um potente transistor n-p-n composto KT829A. O carregador permite ajustar a corrente de carga. A estabilização da corrente definida ocorre aumentando ou diminuindo a tensão de saída.

No ponto de junção do resistor R1 e do diodo zener VD1, é gerada uma tensão de referência estável. Alterando o valor da tensão obtido no potenciômetro R2 do divisor do resistor na entrada não inversora do amplificador operacional (pino 3), alteramos o valor da tensão de saída (pino 6) e, portanto, a corrente através do VT1. O resistor R5 limita a corrente no circuito da bateria recarregável. A mudança na queda de tensão em R5 quando a corrente de carregamento se desvia através do feedback (OOS) para a entrada inversora do amplificador operacional (pino 2), corrige e estabiliza a corrente de saída do carregador. A corrente R2 instalada permanecerá estável até o final do carregamento desta e de baterias subsequentes do mesmo tipo.

Este circuito estabilizador de corrente é muito versátil e pode ser usado para limitar a corrente em vários projetos. O circuito é fácil de repetir, consiste em componentes de rádio simples e acessíveis e, quando instalados corretamente, eles imediatamente começam a funcionar.

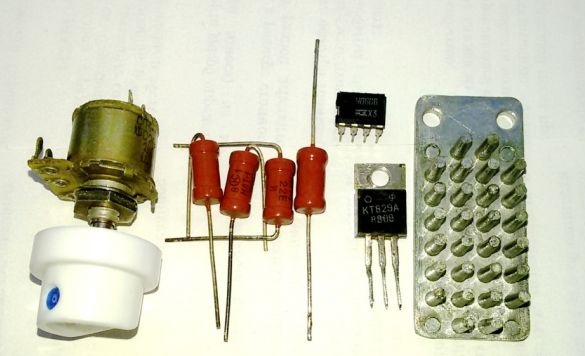

Uma característica deste circuito é a capacidade de usar amplificadores operacionais disponíveis com uma tensão de alimentação de 12V, por exemplo, K140UD6, K140UD608, K140UD12, K140UD1208, LM358, LM324, TL071 / 081. O transistor KT829A é o principal elemento de energia e toda a corrente passa por ele; portanto, ele é necessariamente instalado no dissipador de calor. A escolha do transistor é determinada pela corrente de carga necessária configurada para carregar a bateria.

4. Selecione a carcaça para o carregador. Ele determinará a forma, o design, as condições de remoção de calor e a aparência da memória. Nesse caso, uma lata de aerossol de alumínio foi selecionada. Nós removemos sua parte superior.

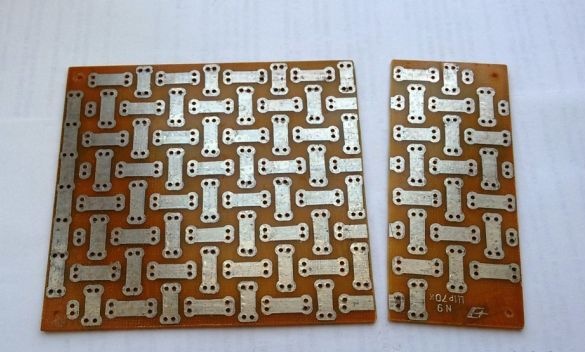

5. Cortamos da placa de montagem universal uma parte igual em largura ao diâmetro interno do cilindro. É preferível apertar, sem arremessar, a placa que entra no cilindro.

6. Nós completamos a memória com partes de acordo com o esquema. A tampa do aerossol é bem dimensionada como um botão do potenciômetro.

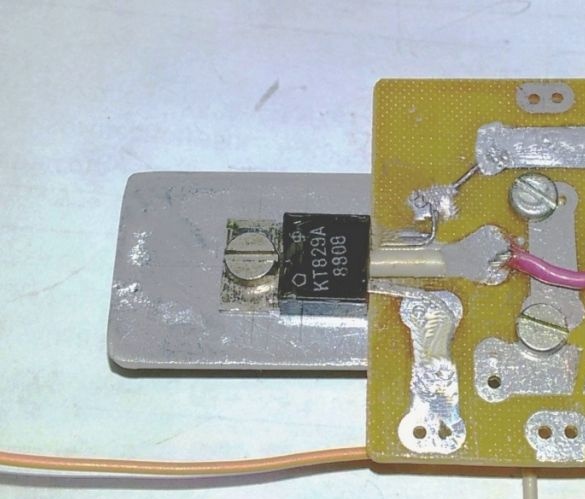

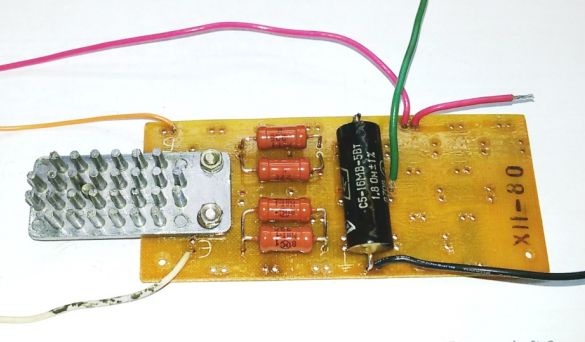

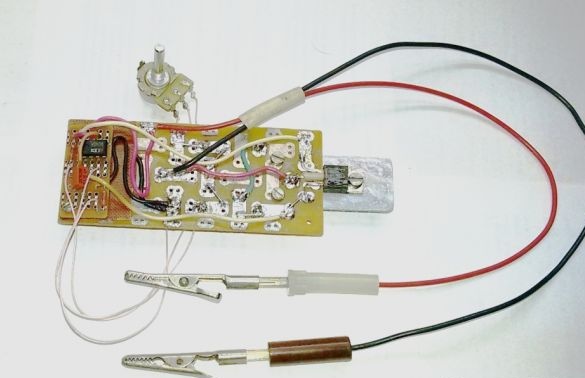

7. Fixamos o transistor no radiador e instalamos o radiador na borda da placa, de acordo com a foto.

8. Solde o transistor às almofadas da placa.

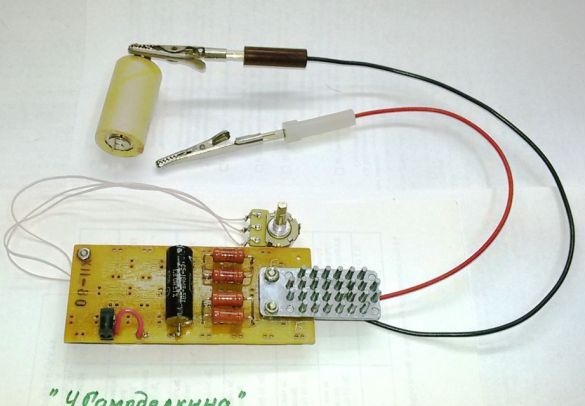

9. Solde a resistência, limitando a corrente máxima possível de carga da bateria. Como toda a corrente de carga passa pelo resistor R5, para o melhor resfriamento do resistor, ela é extraída dos amplamente utilizados (MLT-1) quatro resistores conectados em paralelo de 22 ohms com uma potência de 1 W cada. Além disso, um resistor de 1,8 ohm e 5 watts é instalado em série. A resistência total do R5 foi de cerca de 7 ohms (potência média de 4 watts). A resistência e o equipamento dos resistores dependem da corrente de carga planejada e da disponibilidade de peças do fabricante.

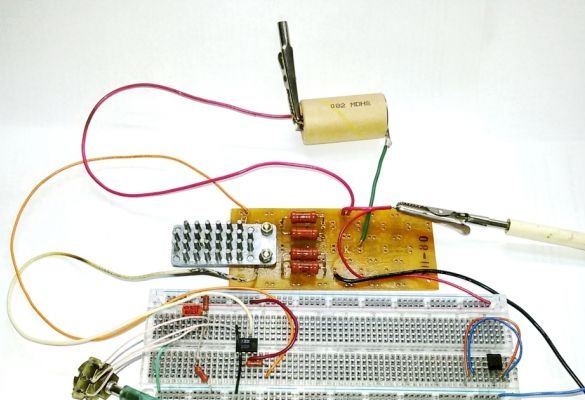

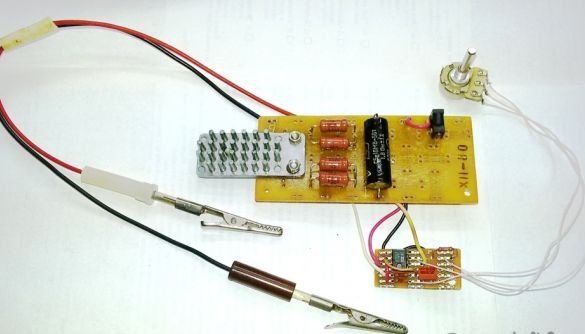

10. Monte a parte de controle da memória em uma placa de circuito da placa de ensaio. Conectamos a unidade de energia fabricada do carregador e conectamos a carga - uma bateria recarregável. Para verificar os modos de operação e depuração, conecte a memória a uma fonte de alimentação ajustável. Verificamos a faixa de ajuste da corrente de carga, se necessário, selecionamos o valor dos resistores R2 e R3.

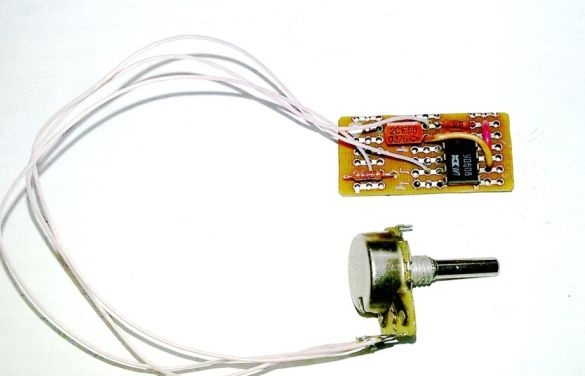

11. Transfira a parte de controle da memória para o cachecol de trabalho

e conecte-o à unidade de energia.

12. Na placa, na lateral, instale o soquete para conectar a fonte de alimentação do carregador (adaptador ou outra fonte de alimentação).

13. Instale a memória no compartimento, colocando o radiador na parte superior (aberta).

Faça pré-perfurações de uma série de orifícios com um diâmetro de 6 mm na parte cilíndrica inferior do alojamento. A posição de trabalho da carcaça do carregador é vertical; portanto, nela, semelhante a uma chaminé, é criada uma tração natural. O ar aquecido pelos resistores e um radiador sobe da carcaça para cima, puxando frio para os orifícios inferiores. Essa ventilação funciona de maneira eficaz, porque o aquecimento significativo do radiador com operação de 2, 3 horas do carregador praticamente não é sentido pelo aquecimento do gabinete.

14. O carregador é montado com um conjunto de trabalho e testado sob carga, carregando totalmente uma dúzia de baterias. A memória funciona de forma estável. Ao mesmo tempo, o tempo estimado de carregamento, bem como a temperatura da bateria, são monitorados periodicamente para desativar o carregador em valores críticos. O uso de "crocodilos" para conectar a bateria permite conectar ao amperímetro de controle de memória (multímetro) para ajustar a corrente de carregamento. Ao carregar elementos subsequentes do mesmo tipo, um amperímetro não é necessário.