Olá queridos leitores do site!

Eu tenho que trabalhar com tubos de plástico para aquecimento sob o teto, a uma altura de 3 metros. E devido ao material disponível (isto é, os restos), que precisavam ser dobrados ao longo das paredes (tubos, tábuas, metal etc.), nem sempre é possível colocar uma escada para que a plataforma superior esteja na posição horizontal, a escada é definida como escada comum. Conhecimentos e amigos que poderiam ajudar a segurar um ferro de solda não podem ser resgatados por causa de seus negócios. Mas você precisa trabalhar. Então havia uma ideia tão original ...

Demorou cerca de 2 horas!

Material

- cantos de plástico, T, tampões para tubos de água PP de 20 mm

- tubo de plástico (acabamento) 20 mm PP

- cinta 25 mm

- fivela de cinto

- botões de plástico com carrapatos

- restos de tubos de esgoto de 50 mm e 110 mm (cinza, porque também PP)

- Rebites 4x10

- anilhas reforçadas 4 mm

As ferramentas

- broca ou chave de fenda

- Broca de 4 mm

- construção de secador de cabelo ou estação de solda

- faca de papelaria

- furador

- ferro de soldar para tubos PP

- tesouras para tubos PP

- ferro de solda (normal)

- martelo e bigorna (torno)

- Broca de metal de 19,5 mm (se forem usadas peças usadas)

- rebite rebitador

- RESPIRADOR, ÓCULOS DE PROTEÇÃO, AUSCULTADORES DE PROTEÇÃO E CONHECIMENTO OBRIGATÓRIO DE SEGURANÇA

Etapa 1: preparação do material e desenho técnico.

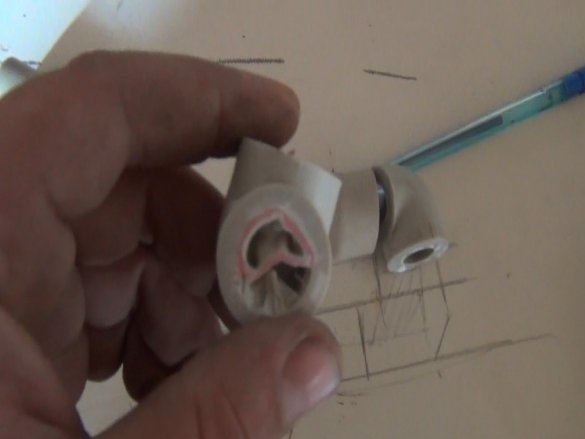

Não vi motivo para comprar cantos, camisetas e plugues de plástico, porque Eu tive o suficiente de detalhes usados e corrompidos da peça durante o trabalho.

O objetivo de coletar esse lixo era que eu queria derreter novamente mais tarde, mas o triturador e o aparelho de fusão de plástico ainda não estão prontos e estão nos meus planos, por isso foram úteis para este produto caseiro.

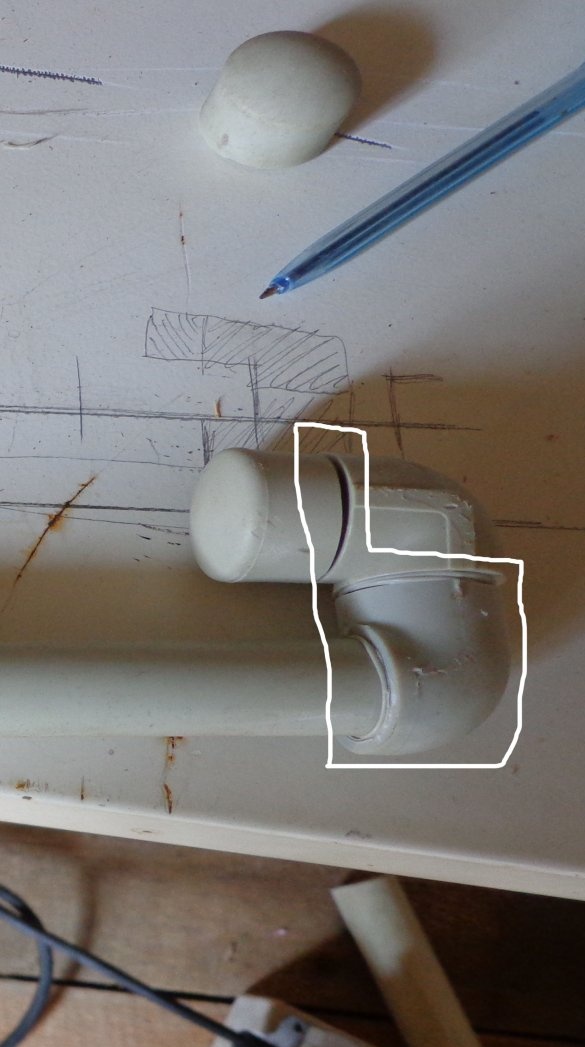

Colocar o ferro de soldar nos tubos para determinar como será a criação final e pensar em como desenhar tudo para facilitar o trabalho.A coisa mais importante na elaboração da imagem é como segurar o ferro de soldar no coldre.

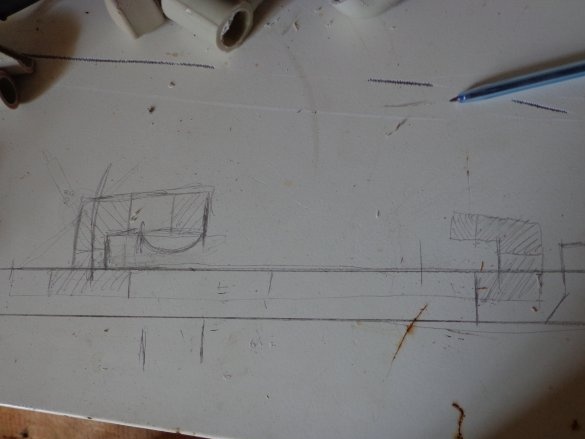

Então o desenho técnico

Primeiro você precisa desenhar um desenho técnico, ele acabou "não realmente", mas isso é para entender as características gerais e as idéias futuras.

Depois, retiramos o pacote em que os detalhes estão armazenados e selecionamos os necessários. Eles são usados e precisam ser perfurados com uma broca de 19,5 mm.

Etapa 2: Cortando os espaços em branco.

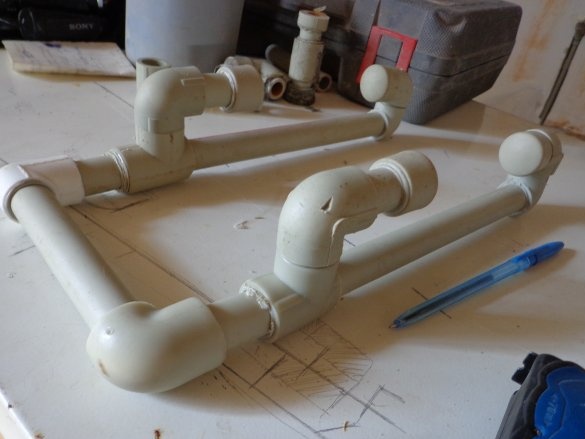

Cortamos a peça a partir do desenho e das dimensões dos apoios de pernas do ferro de soldar para tubos.

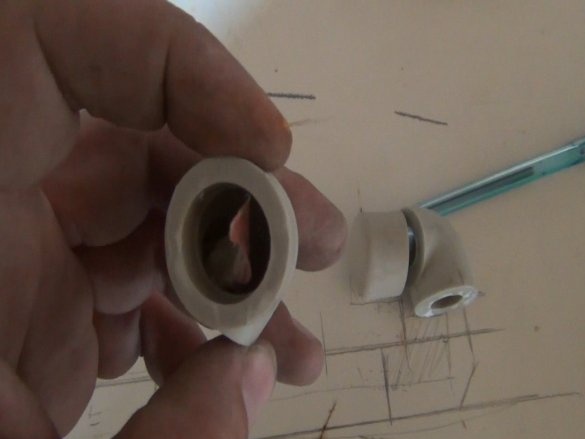

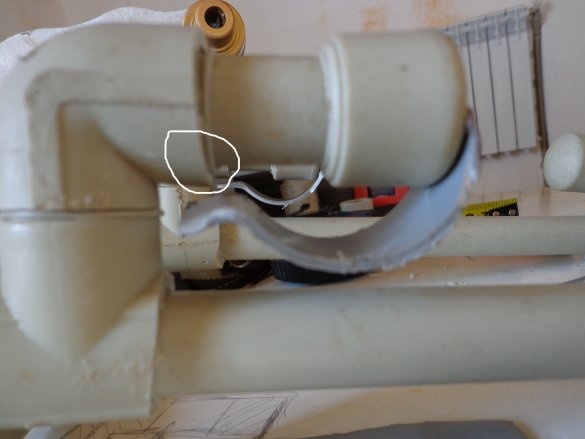

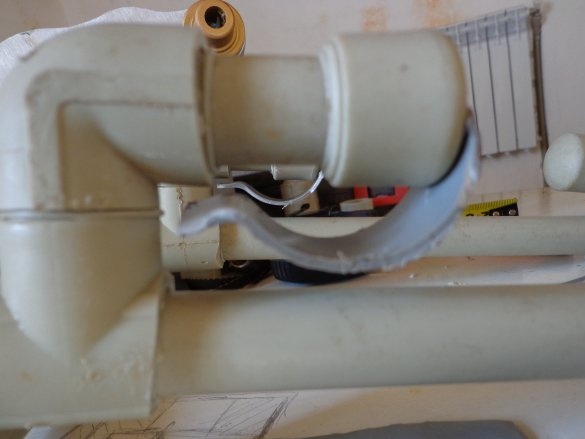

Cortamos alguns cantos e camisetas como na foto.Isso é feito para que, se elas fossem soldadas como se fossem compradas, haveria muito espaço entre as peças e o ferro de soldar não segurasse firme e cairia com uma frequência invejável. Algumas partes, como T e cantos, são cortadas mais curtas, o que é necessário para que, quando você instale as pernas no coldre, elas não se agarrem às soleiras (veja a foto).

E coloque-os de acordo com a figura ...

Etapa 3: Espaços em branco de solda.

Porque não é um suprimento de água, então vou aquecer os detalhes em 5 mm de profundidade. O resultado final foi bastante suficiente.

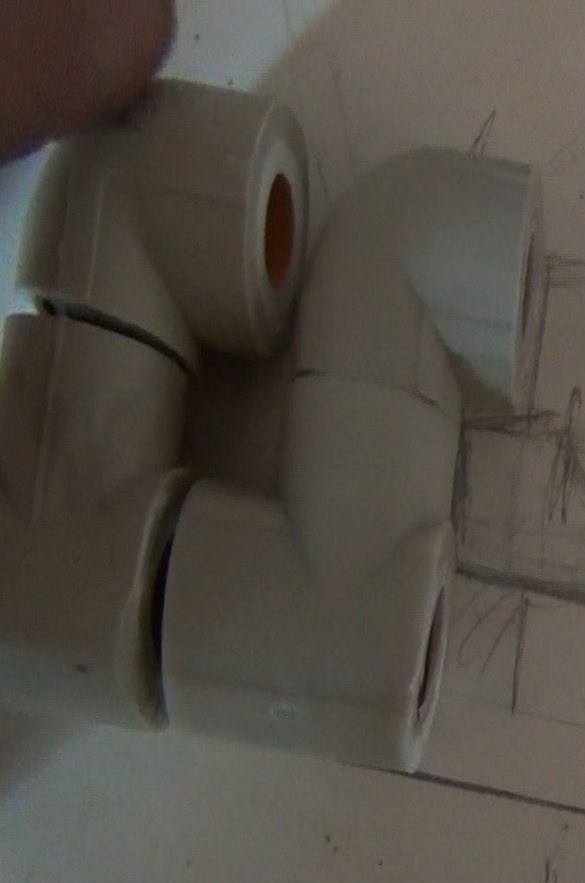

Temos dois detalhes

Bem, agora precisamos fazer um jumper entre as partes resultantes do mesmo tubo.

Mas, quando fiz este jumper, descobri que o ferro de solda se agarrava a ele e tinha que ser refeito para que não se agarrasse (uma ótima solução para o problema).

Aqui está outra idéia que funciona, de jumper.

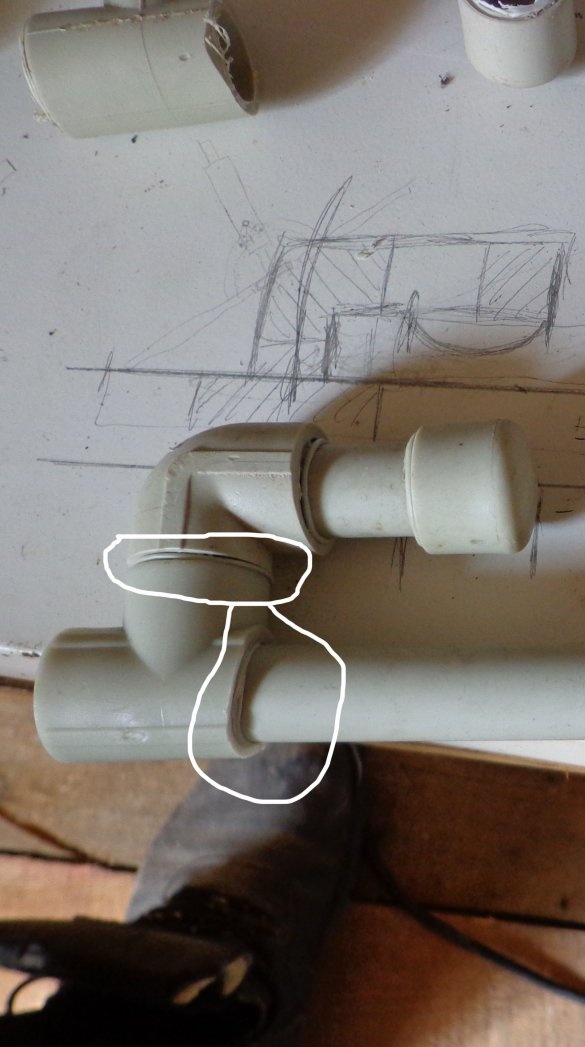

Na parte inferior, também, teve que fazer um jumper de um cano cinza. Quando a estrutura de trabalho passou em um test drive, constatou-se que as extremidades inferiores divergiam periodicamente, isso não confere confiabilidade ...

Cortei uma placa de 14x6 cm e a soldei na parte inferior da estrutura nas laterais. Slots pré-fabricados de 0,5x3cm no coldre na parte traseira, isso será necessário ainda mais ...

Etapa 4: batentes laterais e grampos.

Para evitar que o ferro de solda salte do coldre, fiz limitadores nas laterais (superior e inferior) e "molas" na parte superior.

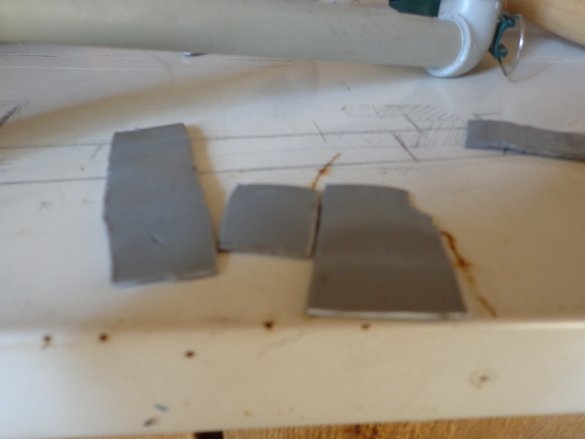

Cortei as placas de um pedaço de cano de 110 mm e, como eram arredondadas, aqueço-o com um secador de cabelo (temperatura de cerca de 210 graus) e pressionei-o com uma prancha para torná-lo plano.

O resultado foram esses registros.

Acabaram duas placas de 2x3 cm e duas de 5x2 cm, que foram soldadas com um ferro de soldar comum.

Placas de pressão, molas, cortadas em tubos de 50 mm (também esgoto).

O fato de que ela era um cachimbo apenas para ajudar. Cortando um anel com 2,5 cm de largura, corte-o para obter dois arcos.

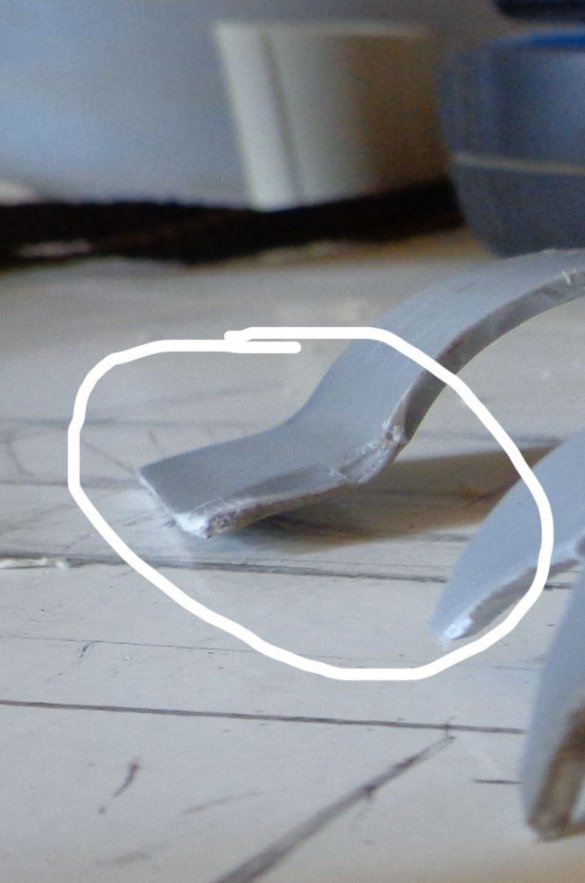

Cortei em forma de V a partir de uma extremidade, para que mais tarde se ajustasse mais firmemente ao plugue e houvesse mais área para solda.

Por outro lado, tendo recuado cerca de 5 mm, foi aquecido por uma estação de solda e dobrado na direção oposta ao arredondamento.

Isso deve ser feito para que a mola não se agarre ao peitoril das peças soldadas.

O resultado (é claro que você não pode descrevê-lo na foto, mas o vídeo mostra como ele funciona).

Etapa 5: Montagem das correias.

Antes de iniciar mais trabalhos, é necessário levar em consideração o comprimento das correias. Para não queimar sua mão, a alça do ferro de solda no coldre deve estar no nível da mão abaixada.

Para que o coldre se torne um coldre, precisamos fazer fixações no cinto, bem, e uma circunferência ao redor da perna.

Para isso, foi comprada uma mesa de carga com 2,5 cm de largura e um prendedor (trava) de um lado. O fecho estava no assunto, muito conveniente.

A pulseira em si é de 2,5 metros. Usei 60 cm de comprimento para a circunferência da perna (cortada com uma boa margem). A extremidade recortada da correia, para que não se enrole, com um ferro de soldar, moveu-se suavemente ao longo da borda cortada. Isso soldou as fibras e elas parecem de uma loja.

Insira a alça com o fecho nas ranhuras pré-cortadas.

A circunferência ao redor da perna está pronta.

Para prender ao cinto, foram utilizadas duas fitas de 50 cm.

Como o jumper tem 10 cm de comprimento e a fita tem 2,5 cm, eu tive que fazer um jumper aqui também.

Uma placa de 10x3 cm Nas laterais, fiz dois furos para rebites de 4 mm de diâmetro. É necessário para que as correias não convergam entre si. Duas correias são melhores que uma, fiquei convencido por experiência própria, porque Eu trabalho de calça com cinto (cinto). No lado há uma alça para a correia e, para que as tiras não se movam dos movimentos para a frente ou para trás, colocamos as tiras do coldre sob o cinto nas laterais da alça. Xadrezes em!

Instalamos as tiras ao longo das bordas, fazendo orifícios com o furador na tira no nível dos orifícios perfurados na tira e os fixamos usando um rebite manual, rebites com arruelas reforçadas na placa.

Para que as pontas dos rebites no futuro não se prendam às roupas, elas devem ser achatadas com um martelo no torno.

Instalamos botões de plástico. Eles consistem em 4 partes: mãe, pai e duas partes que são faciais e erradas.

Tudo, o coldre está pronto ...

P.S .: No final do vídeo, mostra como funciona. Como trabalhar com esse dispositivo no processo de trabalho nas escadas não havia tempo para gravar vídeo, não me culpe, mas eu tive que terminar urgentemente o trabalho com tubos de aquecimento.