Olá, queridos visitantes do site "". Terminei minha próxima lição de casa e hoje quero falar sobre isso.

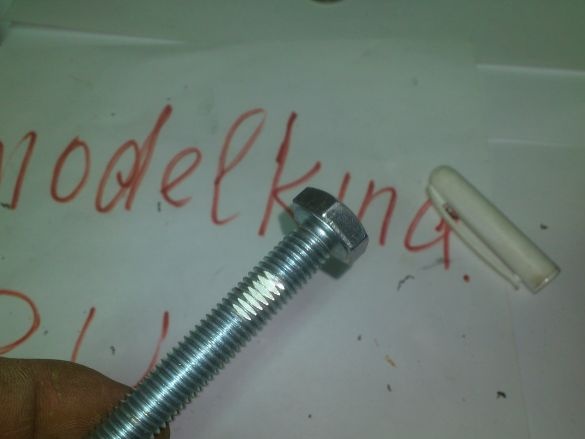

Recentemente, os chamados rebites roscados tornaram-se bastante difundidos:

É muito conveniente usá-los se for necessário obter um orifício roscado para um parafuso em chapa fina, cuja espessura não permita rosqueamento.

Como podemos ver, um rebite é uma luva de metal, de um lado tendo uma flange e, do outro, a uma certa distância, uma rosca interna. Se você inseri-lo no orifício pré-preparado até que ele pare com o flange e, mantendo-o pressionado, puxe o parafuso parafusado na rosca e, em seguida, o mais fino, no início, as paredes laterais são achatadas, soltando-as para fora e fixando de maneira confiável a luva inteira no orifício. Abaixo, na foto, o rebite esquerdo é simplesmente inserido e o direito já está instalado.

Para sua instalação, existem rebitadores especiais, com design semelhante aos rebitadores para a instalação de rebites convencionais. Freqüentemente, essas duas ferramentas são combinadas em um dispositivo. Mas o preço dessa ferramenta é bastante alto! Além disso, como ouvi dizer, devido às cargas pesadas ao trabalhar com eles, esses dispositivos têm as mesmas desvantagens comuns aos rebitadores convencionais - um recurso e confiabilidade razoavelmente baixos !!

E então eu decidi fazer essa ferramenta faça você mesmo. Como sempre, ele começou estudando o tópico. Revirando a Internet, encontrei o que estava procurando.

O primeiro que chamou a atenção foi uma cabeça de rebite caseira para uma chave de fenda:

Mas, depois de analisar seu dispositivo, fiquei mais uma vez convencido de que os comerciais com títulos de destaque "Unreal cool homemade!" parece tudo a mesma coisa, não vale a pena !!! ))) Como sempre, esse bico pode atrair apenas os “especialistas em sofás” que não têm experiência em trabalhar com metal! ))))

Ou seja, é claro que esse bico desempenha sua função !! ... Somente principalmente no estúdio e não na oficina! ))) Porque ela tem muitas deficiências:

1. Por que uma chave de fenda ??? Afinal, você precisa fazer apenas algumas rotações do parafuso de tração! Não é mais fácil fazer isso com a "catraca" usual, sentindo força suficiente do que é necessário para ter uma chave de fenda carregada e até estragar alguns rebites, pegando a força de torção necessária? !!!! (Daí a conclusão: é necessária uma chave de fenda para "frescura" caseira!)))))

2)Esse acessório só pode funcionar com um tamanho de rebite !! Ou seja, acontece que é necessário fazer muitos deles - cada um para seu próprio segmento !!!

3. Na vida real (não no estúdio), um rebite geralmente deve ser colocado não "em um campo limpo", mas perto da parede lateral, da curva da base, de outro rebite ou de algum outro elemento estrutural saliente. Um bico de "focinho estúpido" não permitirá isso !!! Esse instrumento deve ter um "nariz" longo e fino, que pode ser usado para "subir" em algum lugar ...

Para ser sincero, direi que tirei o mesmo conceito básico do dispositivo neste vídeo, mas resolvi eliminar as desvantagens acima.

Olhando para o futuro, direi que consegui. O dispositivo já está pronto e testado!

E aqui estão os materiais que eu precisava para isso:

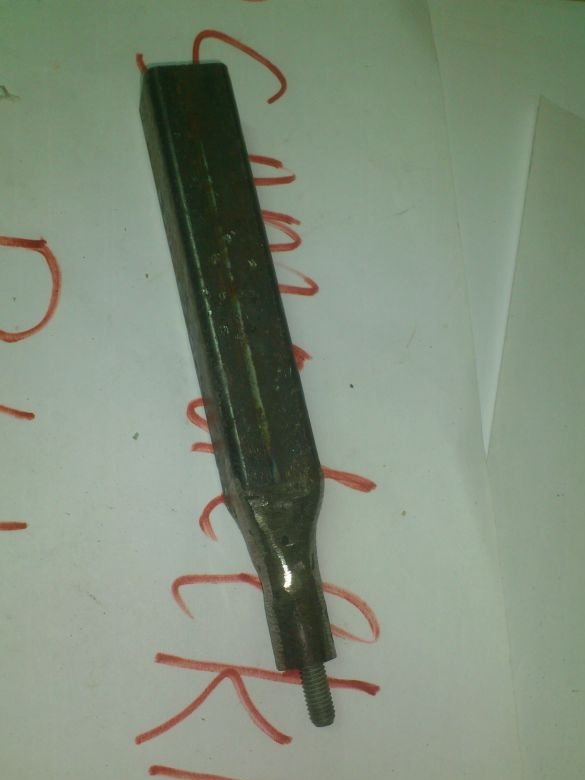

1. Corte de um tubo de perfil, seção 20 por 20 mm.

2. Corte o tubo, seção 25 a 40 mm.

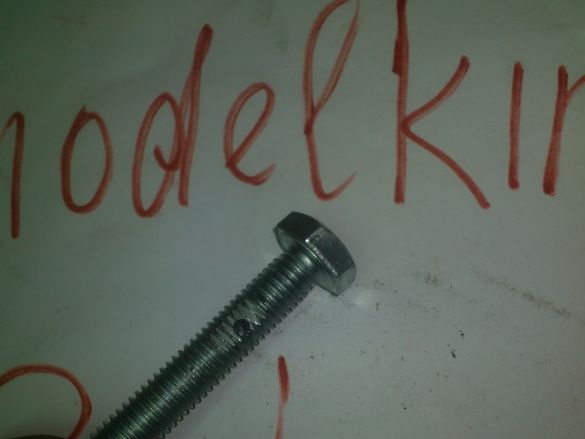

3. Parafusos M8, M6, M5, M4, comprimento 50 mm, alta resistência.

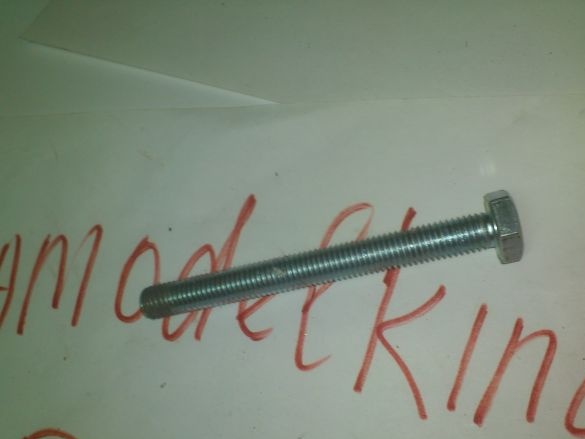

4. Parafuso M10, 100 mm de comprimento.

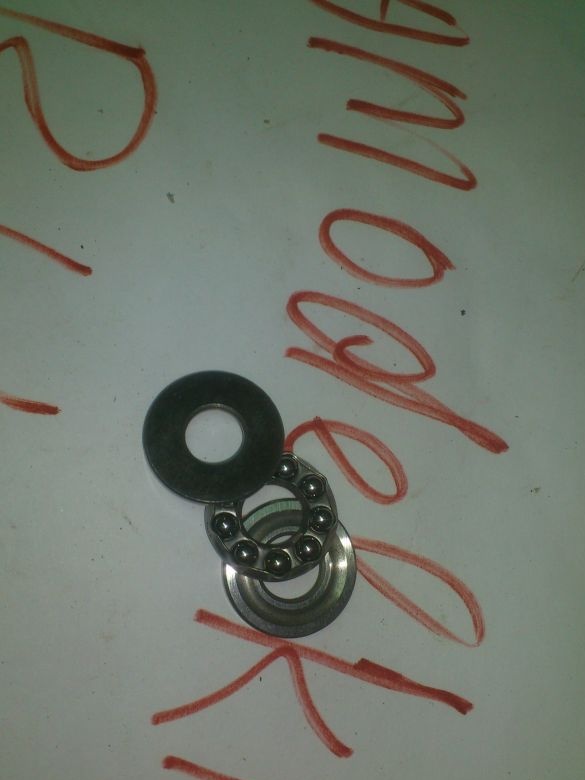

5. Rolamento de pressão.

6. A arruela M10 aumentou.

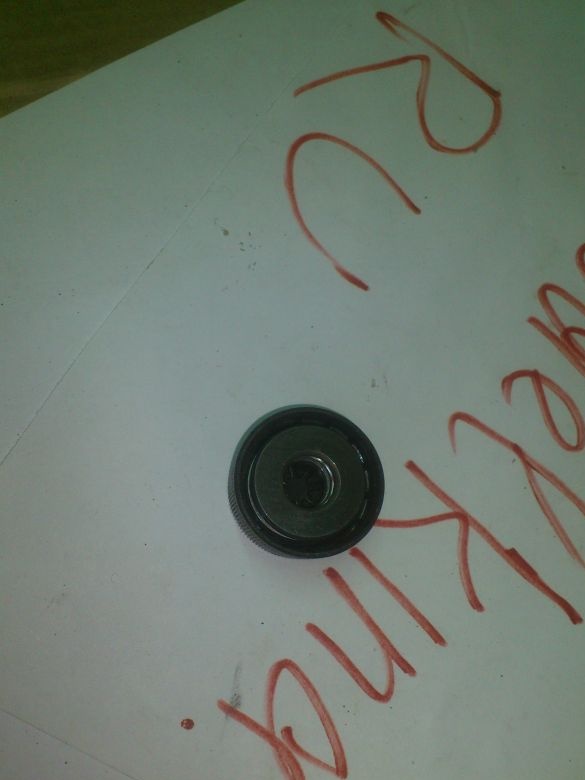

7. Bujões de plástico para tubos de perfil.

8. As porcas M10 estão conectando.

10. Cortiça de uma garrafa de plástico.

Para fazer um caso:

1. Aço galvanizado (sucata de chapa de cobertura).

2. Corte de espuma de extrusão.

3. Fixadores de móveis.

4. O laço "real".

5. Corte de arame de aço com um diâmetro de 4 mm.

Minha idéia era colocar um "pistão" quadrado com uma rosca interna de grande diâmetro no interior do tubo de perfil, por outro lado, que teria uma haste fina com uma rosca externa. Portanto, se você apertar um parafuso, descansando com um chapéu na borda do "cilindro", esse "pistão", como o parafuso é enrolado, será puxado para dentro. “inchará”, uma vez que a haste a puxará com precisão pela rosca, bastando fazer vários elementos para tamanhos diferentes de rebites.

Comecei criando esses elementos muito funcionais ... (Por analogia com os elementos intercambiáveis de outras ferramentas, os chamarei de bits)))

Inicialmente, eu queria fazer rebites com rosca M4, M5, M6 e M8. São esses tamanhos que vou usar ...

Na loja de ferragens comprei um parafuso M6 de 50 mm de comprimento, com maior resistência (10,9)

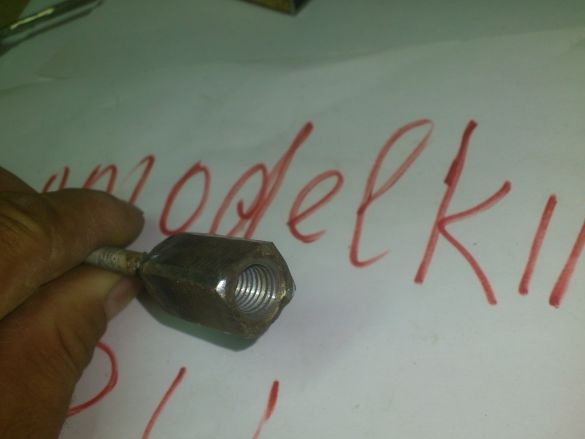

Decidi fazer a base do bit da porca de união M10.

O parafuso foi soldado à porca. Depois disso, a porca foi girada por um moedor com um círculo de limpeza para obter uma seção quadrada:

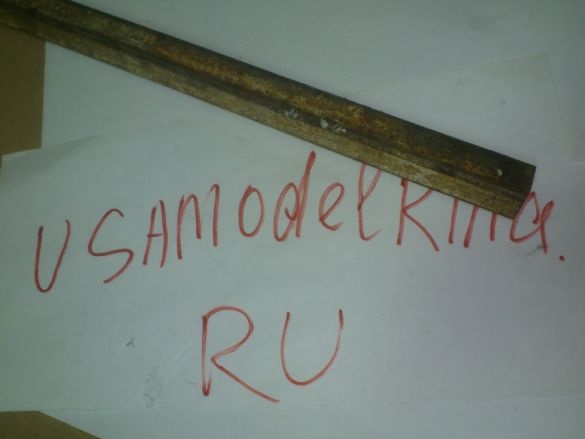

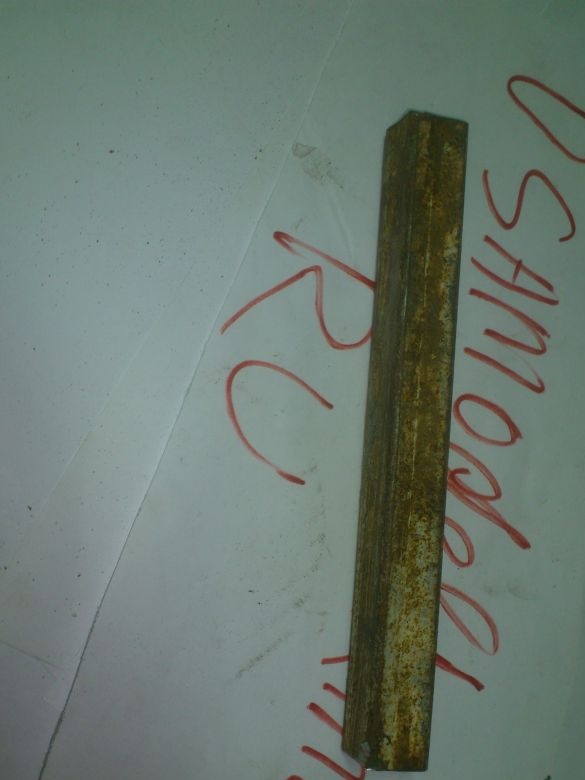

Suas dimensões externas foram ajustadas para que deslizassem livremente dentro do tubo de perfil 20 por 20 mm - foi a partir dele que decidi tornar o corpo do futuro rebitador. Um pedaço dessa seção foi encontrado no meu “pedaço de metal” ... Ele foi “usado” e dobrado, mas a partir dele pude cortar o comprimento desejado:

Dentro dela, como todos os tubos soldados, havia uma costura, mas era facilmente limpa com uma lima:

Como eu disse, o futuro rebitador precisará ter um "nariz" suficientemente fino e longo para poder colocar rebites em locais de difícil acesso.

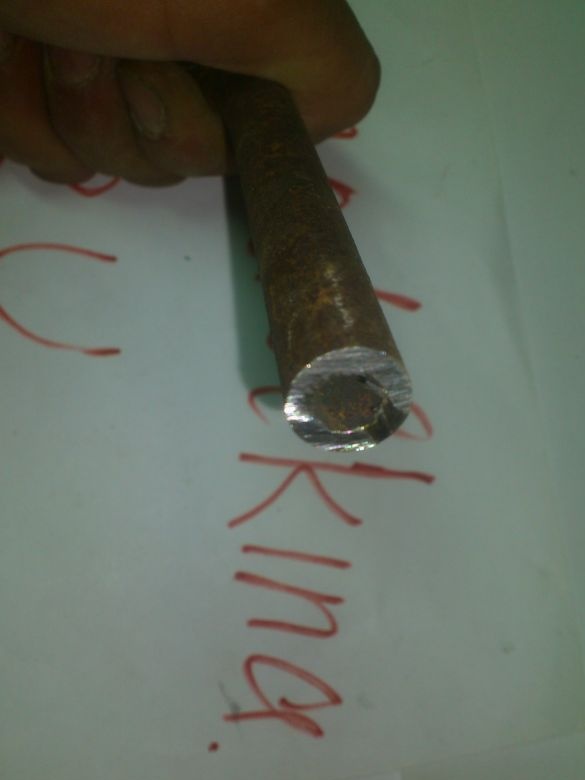

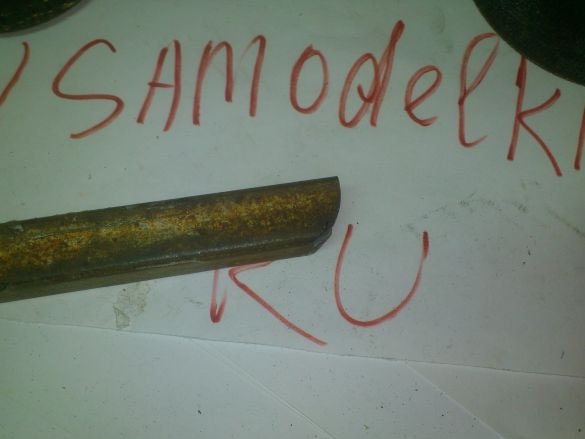

Tendo vasculhado "sucata", encontrei uma sucata de um tubo fino de metal. Aparentemente, era um suprimento de gás antigo, pois havia uma torneira no cano, e o próprio cano era de paredes espessas:

Para um nariz que terá que suportar cargas pesadas - é isso! )))

Para encaixar os dois elementos, fiz o seguinte:

Então eu soldado toda a estrutura:

E limpo:

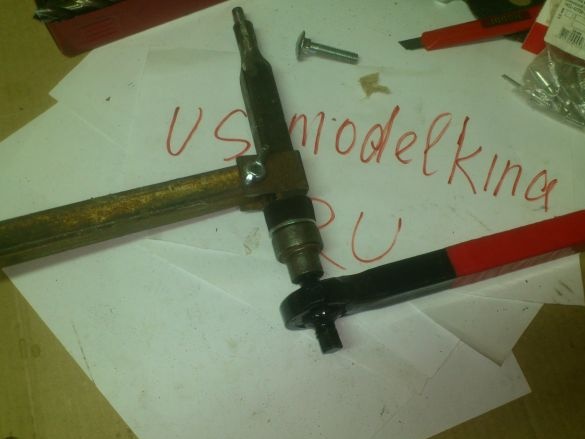

Tendo experimentado um bastão, ajustei o comprimento do nariz para que um rebite pudesse ser parafusado na extremidade da haste que se projetava dele:

Depois disso, comecei a fabricar o parafuso de trabalho. Em seu papel, decidi usar um parafuso M10, 100 mm de comprimento:

Para reduzir o atrito da tampa do parafuso na borda da carcaça ao apertar, comprei um rolamento axial. Que número - não me lembro))). Eu fui a uma loja que vendia rolamentos e pedi um para que tivesse um diâmetro interno de 10 mm:

Por acaso, brincando com ele sentado em um carro, notei que ele se encaixa bem dentro da cortiça de uma garrafa de plástico:

E eu decidi usar a cortiça como um invólucro externo.))). Para isso, uma broca com um diâmetro de 10 mm. Fiz um furo na cortiça:

E tentei em um parafuso. Coloquei uma arruela M10 aumentada sob o chapéu, depois uma cortiça e depois um rolamento:

Resta fixar o rolamento para que ele não voe toda vez que desaparafusar o parafuso. Para fazer isso, desmontei a estrutura, marcando a distância necessária e afiei a linha no lugar certo para que eu pudesse fazer um furo na chaveta:

Não encontrei os contrapinos (embora lembre-se de que os tenho!)))). Portanto, como opção temporária, usei uma unha adequada em vez do contrapino!

(Embora ... 98% de certeza de que o provérbio sobre "permanente e temporário" seja verdade, e a unha permanecerá lá!))))

Então, a carcaça, a hélice e um bit estão prontos! Girarei o parafuso com a ajuda de uma "catraca". E, mais precisamente, com o meu chave de catraca caseiro, o que fiz especificamente para complementar o futuro rebitador.))))

Agora você precisa fazer uma alça para poder segurar o rebitador enquanto aperta a hélice. Deve ser removível! Afinal, após a instalação do rebite, ele permanecerá parafusado no bastão !!! Desta forma, será possível remover o rebitador apenas girando-o na direção oposta, aparafusando-o do rebite! E a alça saindo para o lado em condições reais, provavelmente apenas engancha em algo e não permite que ele se afaste !!! (Como eu disse, muito raramente tem que colocar rebites "no campo aberto"))))))

Decidi fazer a manivela a partir do mesmo tubo de perfil (seção transversal de 20 a 20 mm), a partir da qual são feitos o corpo do rebite e a manivela do guincho.

A montagem no alojamento não deve ser rigidamente fixada em uma posição perpendicular! Afinal, é bem possível que você tenha que trabalhar, por exemplo, no fundo de uma caixa com paredes altas! E então, levantando a alça em um ângulo para cima, aumentaremos a profundidade máxima de uso da ferramenta. (Nesse caso, o colar precisará ser equipado com uma extensão.)

Sabendo por experiência própria que um tubo desta seção se encaixa bem dentro de um tubo de 25 por 25 mm, decidi procurar um pedaço de tubo de 25 por 40 mm, cortar uma parede menor e fazer um suporte.

Mas aprofundar ainda mais, encontrei um suporte quase pronto!)))). Ou seja, um pedaço de tubo da seção desejada para mim com uma parede já cortada:

Resta apenas cortar o comprimento desejado:

E faça um furo para o parafuso M8:

Na própria maçaneta, dobrei uma esquina para que mais tarde ela pudesse se inclinar. Eu o inseri no suporte, fiz um furo "no lugar" e prendi toda a estrutura com um parafuso M8 com uma porca borboleta.

Se necessário, afrouxando a porca, você pode inclinar a alça no ângulo desejado (ou removê-la completamente). Mas, se você precisar trabalhar em algum lugar "na parte de trás da estrutura", inclinando a alça para cima, precisará de uma extensão para o guincho! Decidi fazê-lo da mesma haste, com um diâmetro de 12 mm, a partir do qual o eixo de trabalho do enrolador era feito:

Como ele terá que colocar a coleira de um lado e não tenho oportunidade de fazer um buraco cego de seção quadrada, decidi me aprofundar em meus "estoques de cabeças desnecessárias" e sacrificar uma delas.

Enquanto trabalhava com a rebarbadora, dei uma extremidade da haste em forma de seção quadrada:

Como não vou acertar a cabeça com bola, fiz a transição do quadrado para o redondo, não achatada, mas achatada - para que a chave "grude"

Após o que eu cortei 100 mm. haste e, por outro lado, coloque e solda a cabeça para trás:

Resta limpar - e o cabo de extensão está pronto!

Eu também gostaria de falar sobre a produção de bits para os rebites M5 e M4.

O fato é que não pude comprar parafusos com maior resistência desses tamanhos. No começo, experimentei parafusos comuns. Mas, o parafuso M4 explodiu em um segundo rebite !!!

A fortaleza habitual (4.8) não é suficiente.

Note-se que o hardware de maior resistência está à venda. Mas, por algum motivo, não havia parafusos do comprimento necessário em nenhum lugar. (50 mm). Parafusos M4 e mais finos estavam à venda com apenas 30 mm de comprimento e menos.

... E então um pensamento alternativo me ocorreu!))))

AÇO INOXIDÁVEL !!!

De fato, qualquer aço inoxidável é mais forte que o comum não endurecido.Fui a uma loja de ferragens e me pediu para vender parafusos M5 e M4 de 50 mm em aço inoxidável ....

Eles tinham M5 por 50. Não houve problemas com isso. Comprei e fiz um morcego usando a tecnologia já descrita acima ...

Mas com o M4 também houve problemas - o comprimento máximo dos parafusos que encontrei à venda foi de 40 mm.

... E eu preciso de 50 !! ...

..O que fazer? ... Encurtar o nariz do rebite e cortar todos os pedaços? .... Eu realmente não quero !!! Afinal, inicialmente esse "nariz" foi concebido o mais longo e mais fino possível para aumentar a funcionalidade do rebitador ...

E comecei a pensar nisso, passando os parafusos nas mãos ... E, como dizem, quem está procurando - ele sempre encontrará!)))))

A broca M8 que eu já fiz caiu embaixo do braço ... eu cortei o parafuso até a metade

e perfurou um orifício axial com uma broca de 3,3 mm de diâmetro:

Depois disso, cortei a rosca M4 nela. Ao mesmo tempo, ele fez apenas um passe com o toque no “primeiro número”:

Depois disso, aparafusei o parafuso curto de aço inoxidável existente:

O parafuso entrou muito apertado. Eu precisava - não vou extrair ...

Resta apenas cortar o chapéu e tirar a linha no final das rebarbas ...

Então o problema foi resolvido ... O menor está pronto!

(Vou lhe contar um segredo, ainda não fiz o bit M8 em troca do usado)))). Inicialmente, nenhuma porca de acoplamento M10 foi encontrada. Aí eu comprei .... Mas, naquela época, eu tinha "esfriado" ...))))

Em suma, quando eu preciso de rebites para o M8, eu rapidamente o soldo e moo !!! )))) ..... Provavelmente ....)))))

E meu rebitador está pronto.

Resta, como chamo esse processo, "pentear"))))

Eu limpei:

E enviado para a pintura. Enquanto isso, comecei a pensar em qual caixa e o que era tão desnecessário que poderia fazer por ele ...

Decidi fazer a caixa com pedaços de telhas que tenho disponíveis. E por dentro, arrume os assentos de espuma de poliestireno extrudado, da qual eu também tinha pedaços. (Uma vez, ao receber materiais de construção no armazém, notei longos pedaços de espuma de poliestireno extrudado (aparentemente, eles serviam de gaxeta para algum tipo de material de construção em folha) que eles carregavam e pediam para não jogá-los fora, mas para me dar:

Enquanto isso, a tinta dos instrumentos secou e eu os envolvi com uma fita isolante vermelha. (Como eu disse em publicações anteriores, isso não é fetichismo!)))). Simplesmente, é muito difícil encontrar uma ferramenta preta se, por exemplo, cair de uma bancada em uma pilha de pedaços de ferro. É por isso que tento torná-lo mais visível com tinta brilhante, fita isolante ou tubos retráteis de cores brilhantes!)

Os bits também são "pintados" com uma contração térmica vermelha - ao mesmo tempo, atuam como um rolamento deslizante))))

Depois de espalhar a ferramenta sobre a espuma, descobri como ela seria colocada:

Em seguida, colocou o primeiro componente em um pedaço de espuma de poliestireno, delineou-o e derreteu o assento com um ferro de solda:

Então o seguinte:

E o último:

Para rebites, eu apenas fiz um recesso retangular:

Pensando, decidi que rebites, é melhor colocá-lo em uma bolsa. E então, com ele, coloque no lugar:

Ah, sim !! ... eu esqueci completamente .. "Onde estão os fios e bits de extensão?" - você pergunta ...

Quando "penteei" meu produto, usei esses plugues de plástico para tubos de perfil:

Eu sempre os tenho em estoque. Eles dão ao produto uma aparência acabada ...

Então, notei que o cabo de extensão se encaixa firmemente na tampa.

E eu decidi usá-lo. Ele afiou a extremidade mais grossa da extensão antes de pintar, dando-lhe uma forma "levemente quadrada":

Agora, colocando uma tampa na extremidade do cabo de extensão, nós a inserimos na alça da "catraca":

Agora, o botão é inseparável de um cabo de extensão. Quando é necessário um cabo de extensão, ele pode ser facilmente removido. (Para fazer isso, cortei levemente as placas de "pincel" no plugue.

O mesmo acontece com os bits. Apenas eles se escondem dentro da alça:

Lá, sob o esboço, exatamente três bits caberão (vou terminar o M8 !!!)))). E o quarto permanecerá no próprio rebitador.

Desculpe, distraído ... Continuamos a fazer embalagens para armazenamento ...

Cortei o excesso de poliestireno:

Também cortei alguns centímetros da parte inferior - a profundidade dos assentos é muito menor que a altura da barra.

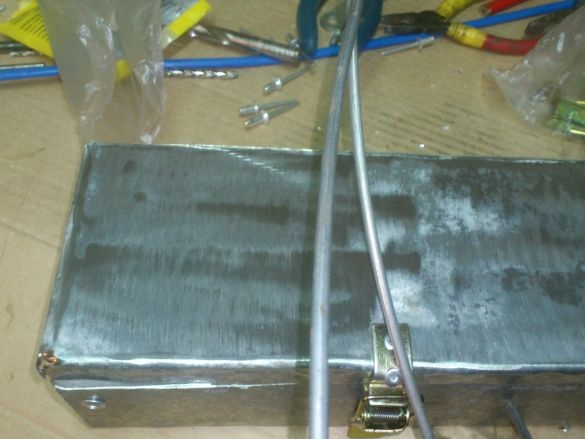

Tendo encontrado um pedaço da velha chapa galvanizada, eu, anexando minha inserção de espuma, fiz uma varredura da futura caixa:

Corte e dobre com um martelo, usando tudo o que estava à mão - o "talão" do palete, tábuas e barras de acabamento, etc. (Ahhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhh

Dobrando-o, prenda-o com rebites de exaustão e insira a inserção de espuma dentro:

E só então ele lembrou que não havia deixado as saliências das quais era possível dobrar as dobradiças do “tubo” e prender a tampa com a caixa, martelando os pinos ...

Bem ... Bem, vamos procurar os acabados ... Havia vários loops de "piano" do velho armário no lixo. Eu decidi usar um deles:

Depois de cortar a peça desejada, prendi-a primeiro na tampa:

Depois, para a caixa:

Na tampa da rigidez, inseri um pedaço do tamanho de um painel de fibra velho:

E então uma folha de poliestireno cortada do fundo:

Quase pronto ... Decidi usar os grampos "clássicos" ... quero dizer, os que mais uso nos meus produtos caseiros:

Para facilitar o transporte, decidi fazer uma alça de arame por cima:

Isso é tudo !!! Tudo o que resta é pintá-lo ... A lata de spray, pela qual pintei meu Lâmpada de extensão ... (Parece que uma pistola de pintura azul acidentalmente usada ao pintar um dobrador de cachimbo se torna a minha cor de assinatura!))))))

Isso é tudo ... Agora certamente tudo ... (Embora ... mas e o bit M8? !!!!!)))))))

A ferramenta resultante foi usada repetidamente para a finalidade a que se destina:

E quando você não precisar, pode colocá-lo em uma prateleira sem medo de que seus inúmeros componentes possam se perder.