Congratulo-me com os fãs que trabalham com metal, nesta instrução consideraremos como fazer uma faca de machado faça você mesmo. Usando isso luminárias Você pode cortar galhos, afiar palitos, cortar e muito mais. Essa faca também é útil para fins culinários. A faca é feita de aço de alta qualidade e é endurecida; nesse sentido, mantém a nitidez por um longo tempo e não fica embotada ao cortar materiais bastante duros. Mas aqui tudo vai depender da correção do endurecimento.

Fazer tal faca não é nada difícil, como pode parecer à primeira vista. O autor faz isso usando as ferramentas disponíveis e tudo resulta em alta qualidade. A lâmina é cortada com a ajuda de um triturador, com a ajuda dos biséis são formados e a trituração principal ocorre. Quanto ao endurecimento, se não houver forno, isso também não é um problema; a tarefa pode ser realizada com um queimador de gás. Ao fazer uma faca, o autor danificou a alça, e parte dela foi feita com solda a frio. Mas com uma abordagem hábil, você pode fazer todo o revestimento da árvore, como foi planejado originalmente. Então, vamos considerar com mais detalhes como fazer uma faca!

Materiais e ferramentas utilizadas pelo autor:

Lista de materiais:

- aço carbono de alta qualidade (ferramenta adequada ou de uma mola de automóvel);

- almofada de madeira para a fabricação de revestimentos;

- tubos de cobre, varetas de latão (ou outras partes para a fabricação de pinos);

- cola epóxi para o cabo (o autor não usou);

- soldagem a frio (usada para finalizar o cabo).

Lista de ferramentas:

- máquina de solda (opcional);

- Búlgaro com discos de corte e moagem;

- marcador;

- broca;

- quebra-cabeças;

- um martelo;

- lixa;

- torno;

- queimador de gás, tijolo refratário e óleo de endurecimento;

- verniz, óleo, tinta ou outro para uma caneta;

- arquivos;

- braçadeiras.

O processo de fabricação de um machado de faca:

Primeiro passo Preparação de material

O material precisará de um bom aço forte. Caso contrário, o machado será rapidamente embotado, os entalhes aparecerão nele e assim por diante. O aço deve ter uma grande quantidade de carbono em sua composição, para que possa ser endurecido. Normalmente, o aço de alta qualidade é usado na fabricação de ferramentas, limas, por exemplo. Também são feitas molas para automóveis, facas para arados e assim por diante.

O autor tinha uma chapa de aço, este metal não foi levado com uma lima, o que indica que o aço está endurecido.Para continuar trabalhando com o metal, ele deve ser liberado, após o que ficará macio. Para fazer isso, o aço deve ser aquecido a vermelho e deixado esfriar ao ar livre. Para iniciantes, o autor aquece o metal, segurando a peça de trabalho em um torno e limpa toda a sujeira. Bem, então você pode começar o recozimento. Para isso, precisamos de um tijolo refratário, que permitirá aquecer a peça de maneira uniforme. O autor usou dois queimadores a gás para este caso. Assim que o aço for aquecido uniformemente, deixe esfriar ao ar livre. Quanto mais lento o metal esfriar, mais suave será mais tarde. Agora, examinamos o arquivo novamente, se houver vestígios no metal, isso significa que as férias foram concluídas com êxito.

Etapa dois Corte um perfil áspero

Agora nos voltamos para a fabricação do perfil de nossa faca. Para fazer tudo qualitativamente, é melhor fazer um perfil de faca no papel e, de preferência, no papelão e depois cortá-lo. Como resultado, você terá um modelo em papel que poderá segurar nas mãos e determinará se a faca será conveniente. O autor simplesmente desenha o perfil desejado diretamente no metal usando um marcador, o que não é uma abordagem profissional.

Assim que você desenhar um perfil, ele poderá ser cortado. Para esses fins, o autor usa um moedor comum. Com essa ferramenta, você pode realizar trabalhos semelhantes, mas precisa ter algumas habilidades, pois o aço pode ser superaquecido facilmente. Se o metal começar a escurecer, ele superaquecerá e será difícil retornar à sua dureza anterior, mesmo com a ajuda do endurecimento. É melhor realizar esse trabalho com serras de fita. A propósito, é bem possível lidar com esse tipo de trabalho com um quebra-cabeças ou uma serra de metal.

Quando o perfil principal for cortado, modifique-o manualmente. Prendemos a peça em um torno e trabalhamos com limas metálicas.

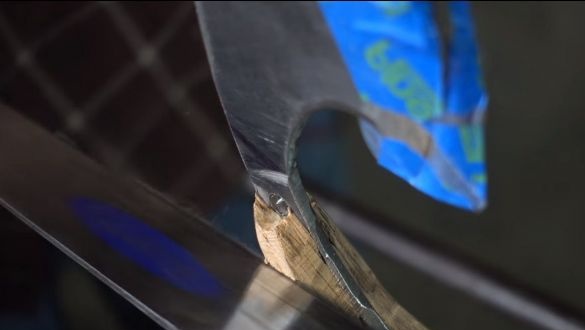

Etapa três Formamos chanfros

Agora, procedendo à formação de chanfros, os dados de corte da sua faca dependerão deles. Quanto mais fina a lâmina, melhor a faca irá cortar e afiar, mas não será capaz de suportar cargas pesadas. E como precisamos de uma faca para fins de lascar, os chanfros ficam mais íngremes. Primeiro, divida o local onde a lâmina estará em duas metades. Para fazer isso, meça a espessura do metal e selecione uma broca de diâmetro como a espessura do metal. Desenhe uma broca ao longo do contorno e obtenha a linha central. Quanto à largura do chanfro, desenhamos usando um marcador.

Isso é tudo, agora prendemos a lâmina com uma pinça e formamos os chanfros. Não há necessidade de pressa aqui, não esqueça que não queremos queimar metal. Trabalhamos com um moedor com um rebolo. Primeiro, formamos um chanfro de um lado e depois do outro. Os chanfros no nosso caso são simétricos. No final, produzimos um processamento mais delicado manualmente. Prenda a lâmina em um torno e trabalhe com uma lima metálica. Mas até você afiar a lâmina, isso é feito após o endurecimento.

Etapa quatro Forro

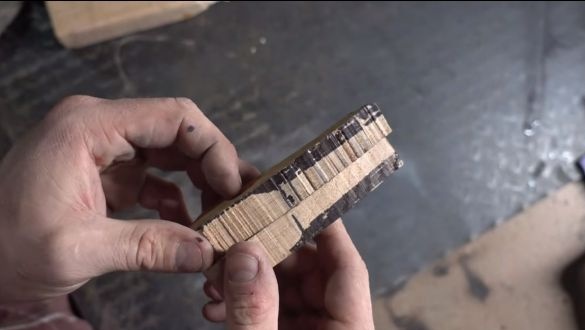

Na fabricação de revestimentos, o autor começou a trabalhar de maneira descuidada, enquanto houve muitos erros que você não deve cometer. É melhor montar tudo com cola epóxi e fazer furos para os pinos de tal diâmetro, para que eles entrem com um pouco de esforço. O autor cortou a alça durante a fabricação, de modo que o local da clivagem foi preenchido com solda a frio. No entanto, isso confere à faca um design especial.

Cortamos duas almofadas do quadro, furamos os pinos nelas e no cabo da lâmina. Em seguida, aplique cola nas almofadas, instale os pinos e aperte a alça com grampos. O autor montou uma caneta sem usar cola epóxi. Primeiro, ele empurrou os tubos de cobre na alça e depois os pinos de cobre foram instalados como rebites.

Se você também deseja usar a soldagem a frio para decorar a alça, limpe bem a superfície em que é aplicada. Em princípio, a soldagem a frio é fácil e simples de processar com limas e lixas.No final, moeremos a faca inteira usando uma lixa.

Quinto passo Têmpera

A têmpera do aço ocorre de acordo com um método semelhante, mas para cada aço o regime de temperatura é individual, é importante entender isso. Primeiro, aqueça a lâmina com um queimador vermelho quente e depois abaixe-a em óleo. Como resultado, o autor apenas endureceu a lâmina, o que torna a lâmina bastante durável. Mas uma lâmina com alta carga pode quebrar, é melhor deixá-la ir. Normalmente, a lâmina é aquecida no forno para isso, mas acabou sendo impossível para o autor, pois o cabo já está instalado na faca.

Etapa seis Trabalho final

No final, sature os revestimentos com óleo ou envernize a alça. Quanto à soldagem a frio, pode ser pintada. Você também pode revestir o cabo com epóxi, para que ele se torne forte e agradável ao toque. Isso é tudo, agora tudo o que você precisa fazer é afiar a faca. Usamos uma lixa embebida em água para isso. A faca está pronta!